جدول ترجمه برونل راکول. کار آزمایشگاهی در دوره

در هر نمایشگاه، صرف نظر از محل برگزاری، یک یا چند بازدیدکننده وجود دارد که از سختی ناکافی فولاد چاقوهای ما ابراز نارضایتی آشکار می کنند. آنها به عنوان استدلال ، نظر خود ، سخنان فروشندگان دیگر را ذکر می کنند ("و آنجا به ما گفتند که سختی 90 دارند!") ، نظر آشنایان و طرفداران در انجمن ها. گهگاهی، به بیان ملایم، اصیل هایی وجود دارند که اعلام می کنند: "سختی محصولات خود را ثابت کنید - با تیغه ها به یکدیگر ضربه بزنید و کدام یک بدون ردی باقی بماند، من آن چاقو را می خرم!"

سطح مقطع نمونه گرد، مربع یا مستطیل است. برای فلزات، اگر بتوان قطعه ای با ضخامت کافی را به گونه ای به دست آورد که بتوان آن را به راحتی ماشین کاری کرد، معمولاً از نمونه گرد استفاده می شود. نمونه تخت برای نگهداری ورق ها و صفحات در نظر گرفته شده است. مرکز مقطع معمولا کوچکتر از انتهای آن است تا در قسمتی که تنش ها تحت فشار دستگاه های گیره قرار نمی گیرند، خرابی ایجاد کند. یک نامگذاری معمولی از نمونه های کششی را می توان در شکل زیر مشاهده کرد. بخش کالیبراسیون قسمت علامت گذاری شده ای است که بر روی آن اندازه گیری های کشیدگی یا کشش سنج انجام می شود.

بیایید اصطلاحات را تعریف کنیم

اکثراً این آقایان نمی دانند در مورد چه چیزی صحبت می کنند. به ویژه، آنها درک ضعیفی از معنای اصطلاح سختی در فلزات و آلیاژها دارند و همچنین در واحدهای سختی گرایش ندارند. بیایید به خود و دیگران یادآوری کنیم که سختی فولاد چاقو چیست، سختی فولاد چاقو چیست و چگونه اندازه گیری می شود و میزان سختی فولاد چاقو بر چه چیزی تأثیر می گذارد.

- نوع دندانه دار: کره فولادی 5 میلی متر. در قطر برای آلومینیوم

- تعداد بار اعمال شده: 30 کیلو پوندیو.

- زمان تست: 30 ثانیه

اعمال بار کل. قطر اثر انگشت حاصل در مواد آزمایشی.

- نوع تورفتگی: منشور الماسی.

- تعداد بار اعمال شده: 30 کیلو حوضچه.

بر اساس ویکی پدیا، سختی خاصیت یک ماده برای مقاومت در برابر نفوذ جسم دیگر جامدتر به داخل آن است. سختی به عنوان نسبت بزرگی بار به مساحت یا حجم سطح فرورفتگی تعریف می شود. تمایز بین سختی سطح و توده:

- سختی سطح - نسبت بار به مساحت سطح اثر؛

- سختی حجیم - نسبت بار به حجم اثر.

همچنین بین سختی بازیابی شده و سختی بازیابی شده تمایز قائل می شود. سختی بازیابی شده به عنوان نسبت بار به سطح یا حجم تورفتگی و سختی بازیابی نشده به عنوان نسبت نیروی مقاومت به نفوذ ماده سخت تر به مساحت یا حجم قسمت سخت تر تعریف می شود. بدنه تعبیه شده در مواد

مراحل اعمال نیرو در آزمون. برای جلوگیری از واکنش های ناخواسته در آزمون. قطرهای حاصل به شرح زیر بود. قطر متوسط بود با این نتیجه سختی ویکرز به دست می آید. بنابراین، آلومینیوم آزمایشی شناسایی نشد.

- مقدار بار اعمال شده: 60 کیلو نیوتن.

- حداکثر تنش کششی

سختی برینل تعداد بار اعمال شده: 5 کرون . قطر سوراخ حاصل در ماده آزمایشی بود. و در نهایت درجه سختی برینل.

- مقدار بار اعمال شده: 300 کیلو نیوتن.

- مقاومت نهایی: نیروی شکست ناشناخته.

سختی در سه محدوده ماکرو، میکرو، نانو اندازه گیری می شود. محدوده ماکرو بار روی بدنه خارجی و سفت تر را از 2 نیوتن تا 30 کیلو نیوتن تنظیم می کند. ریزمحدوده بار روی جسم جامدتر را تا 2 نیوتن تنظیم می کند و عمق نفوذ جسم جامدتر بیشتر از 0.2 میکرومتر است. نانو رنگ تنها عمق نفوذ جسم جامدتر را تنظیم می کند که باید کمتر از 0.2 میکرومتر باشد.

تمام مقادیر شروع مربوطه مانند شعاع بازو و زاویه شروع را برای تعیین انرژی پتانسیل ثبت کنید. آونگ آزاد می شود و زاویه ثبت شده توسط سوزن آونگ اندازه گیری می شود تا مشخص شود که آونگ پس از ضربه به چه ارتفاعی رسیده است که با انرژی جذب شده توسط نمونه نیز نسبت معکوس خواهد داشت که با این سوزن نیز مشخص می شود.

زاویه به دست آمده توسط آونگ 124 درجه بود. انرژی جذب شده توسط قطعه آزمایش 7 کیلوگرم بود. انرژی پتانسیل اولیه عرشه برابر بود. بنابراین اکنون می دانیم که مجموع انرژی ها باید همیشه این مقدار را اضافه کند تا بتوانیم قضیه انرژی مکانیکی را برآورده کنیم.

سختی اندازه گیری شده در درجه اول به بار اعمال شده به بدنه سخت تر بستگی دارد. این وابستگی در ادبیات انگلیسی اثر اندازه نامیده می شود - اثر اندازه تورفتگی. ماهیت وابستگی سختی به بار توسط شکل یک بدنه سفت تر (indenter) تعیین می شود:

- برای یک فرورفتگی کروی - با افزایش بار، سختی افزایش می یابد - اثر اندازه تورفتگی معکوس.

- برای یک فرورفتگی به شکل هرم ویکرز یا برکوویچ - با افزایش بار، سختی کاهش می یابد - یک اثر مستقیم یا ساده بعدی (اثر اندازه تورفتگی).

- برای یک فرورفتگی کروی (مانند مخروط برای سختی سنج راکول) - با افزایش بار، سختی ابتدا با وارد شدن قسمت کروی فرورفتگی افزایش می یابد و سپس شروع به کاهش می کند (برای قسمت کروی فرورفتگی).

به طور غیر مستقیم، سختی ممکن است به موارد زیر نیز بستگی داشته باشد:

از انرژی های فوق می توان انرژی پتانسیل حاصل را محاسبه کرد. بنابراین، اکنون می دانیم که انرژی پتانسیل حاصله. بنابراین، انرژی کالری برابر است. بر این اساس، انرژی که نمونه را پشتیبانی می کرد، بود. بنابراین فولاد مورد استفاده در عمل برای این نوع آزمایش قابل قبول است.

موضوعات تحت پوشش در کلاس، مانند معادلات تنش و کرنش، به طور کامل در تجزیه و تحلیل و طبقهبندی حالتهایی که یک ماده در آزمایش کشش تحت آن قرار گرفته است، استفاده میشود. اگر پارامترهای هر آزمایش مشخص باشد، ابزارهای آزمایش مقاومت مواد، مانند مواردی که در عمل استفاده می شوند، از نظر عملکرد بسیار ساده هستند.

- فواصل بین اتمی

- عدد هماهنگی - هر چه عدد بیشتر باشد، سختی بالاتر است

- ظرفیت

- ماهیت پیوند شیمیایی

- از جهت (به عنوان مثال، کانی دیستن - سختی آن در امتداد کریستال 4 و در عرض - 7 است)

- شکنندگی و چکش خواری

- انعطاف پذیری - ماده معدنی به راحتی خم می شود، خم صاف نمی شود (به عنوان مثال، تالک)

- خاصیت ارتجاعی - ماده معدنی خم می شود، اما صاف می شود (به عنوان مثال، میکا)

- ویسکوزیته - شکستن ماده معدنی دشوار است (به عنوان مثال، یشم)

- رخ

و تعدادی دیگر از خواص فیزیکی و مکانیکی مواد.

سخت ترین موادی که امروزه وجود دارد، دو تغییر آلوتروپیک کربن است - لونسدالیت، که 58 درصد سخت تر از الماس و فولریت است (تقریباً 2 برابر). سخت تر از الماس). با این حال استفاده عملیاین مواد هنوز بعید است. سخت ترین ماده رایج الماس است (10 واحد در مقیاس Mohs).

برای فولاد، این در رفتار یافت شد، زیرا آنها بسیار مورد استفاده قرار میگیرند و در صنایع سنگین و بیشتر صنایع توزیع میشوند، زیرا مادهای با درجه سختی خوب و مقاومت زیاد است، به طوری که ماشین هیدرولیک جهانی برای کشش و فشردهسازی آزمایش نتوانست به نمونه فولادی مورد استفاده برای فشرده سازی نفوذ کند.

مقاله راکول بوگوتا. مقدمه ای بر مکانیک مواد جامد. فرم استاندارد شده برای بیان سختی برینل، مرجع کتابشناختی شماره 4. بیشتر اطلاعات دقیقدر مورد این فرمول و دلیل ثابت 854 در چارچوب نظری صفحه 10 خواهید دید.

سختی چگونه اندازه گیری می شود؟

سختی سختی است، اما برای ما مهمتر است که بفهمیم اعداد ارزشمندی که بسیار مورد قدردانی دوستداران چاقو هستند چیست! واقعیت این است که از روش های مختلف اندازه گیری برای تعیین سختی استفاده می شود. و برای هر روش اندازه گیری سختی یک ترازو برای اندازه گیری سختی وجود دارد.

روش های تعیین سختی با توجه به روش اعمال بار به استاتیک و دینامیک (شوک) تقسیم می شوند.

فرآیند اندازه گیری سختی برای اندازه گیری سختی، لازم است بین فرآیندهای استاتیک و پویا تمایز قائل شد. تغییر شکل موضعی رخ داده در قسمت پلاستیک و الاستیک اندازه گیری خواهد شد. اندازه گیری استاتیک تنها بخشی از تغییر شکل پلاستیک را تعیین می کند. بسته به بزرگی نیروی آزمایش، متفاوت است: سختی ماکرو، سختی بار کم و سختی میکرو. در فرآیندهای پویا، قسمت نافذ بدن در قسمت اندازه گیری شده تحت تاثیر قرار می گیرد انرژی جنبشیاز یک فاصله زمانی معین

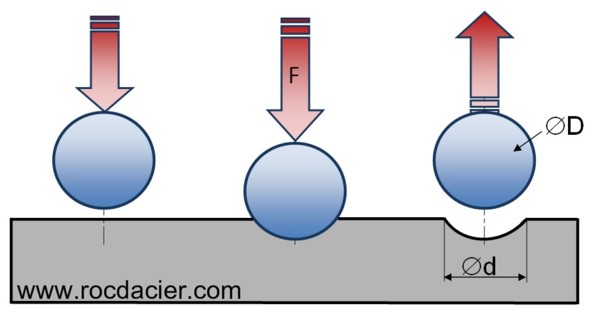

به این ترتیب لوله ها، محورهای توربین یا ریخته گری بررسی می شوند. نیروی آزمایش برای یک بازه زمانی معین معتبر است. زمان پاییز باید بین ده تا پانزده ثانیه باشد. سختی برینل از قطر فشار و نیروی آزمایش محاسبه می شود. روش سختی برینل عمدتاً با مواد مبتنی بر آهن یا آلیاژهای غیر آهنی استفاده می شود.

روش برینل - سختی با قطر فرورفتگی به جا مانده توسط یک توپ فلزی فشرده به سطح تعیین می شود. سختی به عنوان نسبت نیروی وارد شده به توپ به ناحیه اثر محاسبه می شود (علاوه بر این، منطقه اثر به عنوان مساحت قسمتی از کره در نظر گرفته می شود و نه به عنوان مساحت یک دایره (این چگونه سختی مایر اندازه گیری می شود) عدد سختی برینل مطابق با GOST 9012-59 بدون واحد اندازه گیری ثبت می شود.

مکانیسم گرمایش در تنظیم تست به روش برینل در تعیین سختی حرارتی فلزات اهمیت می دهد. هرم الماسی شکل با نیروی خاصی در مقابل آزمون فشار داده می شود. سختی از قطر فشار محاسبه می شود - زمانی که خمیر آزاد می شود اندازه گیری می شود. بسته به نیروی آزمایش، محدوده بار و میکروسختی کوچک مشخص می شود. سختی جرم در فلزات به نیروی آزمایش بستگی ندارد. روش Vickers با مواد بسیار سخت استفاده می شود. برای تست های کوچک، سخت و نازک و برای سطوح سخت شده.

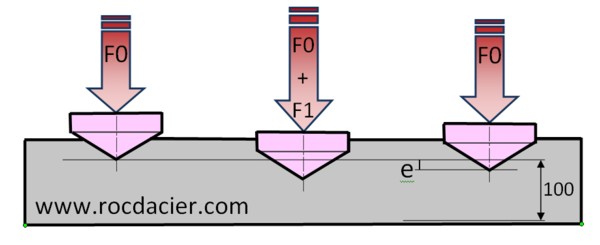

روش راکول - سختی با عمق نسبی فرورفتگی یک توپ فلزی یا مخروط الماس به سطح ماده مورد آزمایش تعیین می شود. سختی تعیین شده توسط این روش بدون بعد است و HR، HRB، HRC و HRA تعیین می شود. سختی با فرمول HR = 100 - kd محاسبه می شود که d عمق فرورفتگی نوک پس از برداشتن بار اصلی و k ضریب است. بنابراین، حداکثر سختی راکول با HR 100 مطابقت دارد.

سختی راکول سختی راکول میزان سختی را با عمق نفوذ بدنه آزمایش تعیین می کند. بدنه تحت آزمایش در حین اندازه گیری با بار قبلی با اطمینان بیشتری پشتیبانی می شود. بار تست بسته به نوع متفاوت است. سختی ساحلی یک روش پویا برای اندازه گیری سختی. ارتفاع برگشتی سر پیچ را که از ارتفاع 250 میلی متری روی سطح آزمایش می افتد را تعیین کنید. ارتفاع برگشتی 177 میلی متری معادل 100 واحد ساحلی است.

تست ضربه. روش اندازه گیری سختی دینامیکی مبنای محاسبه قطر فشار توپی است که در اثر ضربه با چکش دستی یا با فنر کششی ایجاد می شود. در تست های تخریبی زیر این دوره تست سختی است.

روش ویکرز - سختی با مساحت اثر باقی مانده توسط یک هرم الماس چهار وجهی که روی سطح فشرده شده است تعیین می شود. سختی به عنوان نسبت بار اعمال شده به هرم به مساحت اثر محاسبه می شود (علاوه بر این، مساحت اثر به عنوان مساحت قسمتی از سطح هرم در نظر گرفته می شود و نه به عنوان مساحت لوزی). سختی تعیین شده توسط این روش HV تعیین می شود.

تست سختی برای تعیین سختی سطح فلزات طراحی شده است. این شامل کنترل یک فرورفتگی است که شکل و ابعاد آن بسته به نوع آزمایش در فلز مورد آزمایش متفاوت است. بار ثابت است و سطح یا عمق اثر باقی مانده در ماده اندازه گیری می شود.

اگر مواد نرم باشند، تأثیر آن از اهمیت بیشتری برخوردار خواهد بود. تست سختی نسبتا اقتصادی است. سختی را می توان روی خود قطعه اندازه گیری کرد. در جوشکاری، سختی در مناطق دقیق اندازه گیری می شود: - در جوش، - در مناطق اتصال، - در مناطق دارای اثرات حرارتی، - در فلزات پایه.

سختی ساحلی (روش تورفتگی) - سختی با عمق نفوذ به مواد یک سوزن فولادی مخصوص سخت شده (درخت) تحت عمل فنر مدرج تعیین می شود. در این روش به ابزار اندازه گیری دورومتر گفته می شود. به طور معمول از روش Shore برای تعیین سختی مواد با مدول پایین (پلیمرها) استفاده می شود. روش Shore که توسط ASTM D2240 توضیح داده شده است، 12 مقیاس اندازه گیری را مشخص می کند. رایج ترین گزینه های مورد استفاده A (برای مواد نرم) یا D (برای مواد سخت تر) هستند. سختی تعیین شده توسط این روش با حرف مقیاس استفاده شده نشان داده می شود که بعد از عدد با اشاره صریح روش نوشته شده است.

این تست برای ضخامت های بالای 10 میلی متر و محصولات تخت مناسب است.

این آزمایش امکان خواندن مستقیم را فراهم می کند اما برای ریخته گری یا دانه های درشت مناسب نیست.

از گلوله فولادی سخت شده ساخته شده است.

این تست دقیق ترین است و به شما امکان می دهد قطعات کوچک را آزمایش کنید. سطح باید آسیاب یا صیقلی باشد.

آزمایش در ناحیه جوش انجام می شود. پولیش و حمله از قبل برای روشن شدن مورفولوژی خط انجام می شود. شارژ به مدت 10 تا 15 ثانیه حفظ می شود. این آزمایش شامل خطوط فیلیگر است که یکی از آنها نباید بیش از 2 میلی متر زیر سطح باشد. حداقل باید سه اثر انگشت در امتداد خط تغذیه برای هر یک از مناطق وجود داشته باشد: فلز مذاب، دو ناحیه متاثر از حرارت، و دو طرف فلز پایه.

طول سنج ها و مقیاس ها Asker - طبق اصل اندازه گیری، با روش تورفتگی (طبق Shore) مطابقت دارد. اصلاح شرکت ژاپنی و ملی روش. برای مواد نرم و الاستیک استفاده می شود. این روش با روش کلاسیک شور در برخی پارامترهای دستگاه اندازه گیری، نام تجاری ترازوها و فرورفتگی ها متفاوت است.

نتایج آزمون سختی باید با جدول زیر مطابقت داشته باشد. سختی، قابل استفاده برای اکثر مواد، به ویژه فلزات، یک آزمایش مکانیکی پرکاربرد، مفید و نشان دهنده است که بیش از 250 سال است که به اشکال مختلف مورد استفاده قرار می گیرد و ارزش و اهمیت آن به عنوان یک ویژگی است. مطمئناً نباید مطالب را دست کم گرفت. از اطلاعات سختی می توان برای ارائه دیدگاه ارزشمندی در مورد دوام، استحکام، انعطاف پذیری و قابلیت های انواع مختلف اجزاء، از مواد اولیه گرفته تا نمونه های نهایی و محصولات نهایی استفاده کرد.

تفاوت با سختی سنج سنتی - صفحه نمایش دینامومتر الکترونیکی

سختی ساحلی (روش برگشتی) - روشی برای تعیین سختی مواد بسیار سخت (مدول بالا)، عمدتاً فلزات، با ارتفاعی که ضربه گیر ویژه پس از ضربه به آن جهش می کند (قسمت اصلی یک اسکلروسکوپ - یک دستگاه اندازه گیری برای این روش) سقوط از ارتفاع معین. سختی طبق این روش Shore در واحدهای معمولی متناسب با ارتفاع ریباند مهاجم تخمین زده می شود. مقیاس های اصلی C و D هستند. HSx تعیین می شود، که در آن H سختی، S Shore و x یک حرف لاتین است که نشان دهنده نوع مقیاس مورد استفاده در اندازه گیری است.

تست سختی به طور گسترده در بسیاری از صنایع استفاده می شود و نقش پیشرو در سازه، هوانوردی، خودرو، کنترل کیفیت، تجزیه و تحلیل خطا و بسیاری از اشکال دیگر تولید و صنعت ایفا می کند.

تست نفوذ چیست؟ قدر با بارگذاری یک فرورفتگی هندسی و خواص مواد، برای مدت زمان معین و اندازهگیری عمق ماده اندازهگیری میشود. نفوذ تاثیر این مقدار بر اساس عمق فرورفتگی یا نفوذ بازیابی نشده تولید می کند. در غیاب مقیاس سختی خاص، نوع ماده باید شناسایی شده و با جداول مختلف که نشان دهنده نوع مقیاسی است که معمولاً روی آن ماده اعمال می شود، مقایسه شود.

باید درک کرد که اگرچه هر دو روش Shor روشهایی برای اندازهگیری سختی هستند که توسط نویسنده یکسان ارائه شده است، نامهای یکسان و نامگذاریهای یکسانی از ترازو دارند، در نهایت، اینها نسخههای یک روش نیستند، بلکه دو روش اساساً متفاوت هستند. با ارزش های مختلفمقیاس هایی که با استانداردهای مختلف توصیف شده اند.

روش کوزنتسوف - هربرت - ربیندر - سختی با زمان میرایی نوسانات آونگ تعیین می شود که تکیه گاه آن فلز مورد مطالعه است.

این اطلاعات معمولا بر اساس داده های تاریخی و تاریخی است. تست های تجربی به طور کلی، توصیه می شود از بار سنگین تری استفاده شود که ماده بتواند آن را تحمل کند، زیرا ردپای بزرگتر یکپارچگی بهتری را ایجاد می کند و به طور قابل توجهی بر وضعیت سطح تأثیر نمی گذارد. ترازوهای نفوذی قطری معمولاً روی فولادهای سخت شده و سایر مواد بسیار سخت استفاده میشوند، در حالی که نردبانهای توپ بیشتر برای برنج، آلیاژهای مس و مواد آلومینیومی کاربرد دارند.

اگر چه دانش از ترکیب مواد است ابزار ضروریبرای انتخاب مقیاس، چندین پارامتر مواد بسیار مهم دیگر در فرآیند تعیین روش آزمون مناسب و روش مورد استفاده وارد می شوند. هنگام انتخاب ترازو ضخامت مواد از اهمیت بالایی برخوردار است. قانون کلیاگرچه تقریبی است، اما این است که مواد حداقل 10 برابر عمق قالب و حداقل 15 برابر زمانی که از یک فرورفتگی توپ استفاده می شود. در صورت لزوم، عمق فرورفتگی واقعی را می توان محاسبه کرد تا بررسی شود که آیا نیاز پر شده است یا خیر.

روش Poldi (چاپ توپ دوگانه) - سختی در مقایسه با سختی استاندارد ارزیابی می شود، آزمایش با فرورفتگی ضربه ای یک توپ فولادی به طور همزمان در نمونه و استاندارد انجام می شود.

مقیاس Mohs با توجه به اینکه ماده آزمایشی کدام یک از ده کانی استاندارد را خراش می دهد و کدام یک از ده کانی استاندارد توسط مواد آزمایش خراشیده می شود تعیین می شود.

روش Buchholz - روشی برای تعیین سختی با استفاده از دستگاه Buchholz. طراحی شده برای آزمایش سختی (سختی بوخهلز) پوشش های رنگ پلیمری هنگام فشار دادن فرورفتگی بوخهولز. این روش توسط استانداردهای ISO 2815، DIN 53153، GOST 22233 تنظیم می شود.

روش های اندازه گیری سختی به دو دسته اصلی تقسیم می شوند: روش های سختی استاتیک و روش های سختی دینامیکی. برای تعیین سختی ابزاری از دستگاه هایی به نام سختی سنج استفاده می شود. روشهای تعیین سختی، بسته به میزان ضربه به جسم، میتواند به دو روش غیر مخرب و مخرب اشاره داشته باشد.

روش های موجود برای تعیین سختی به طور کامل منعکس کننده یک ویژگی اساسی خاص از مواد نیستند، بنابراین هیچ رابطه مستقیمی بین مقیاس ها و روش های مختلف وجود ندارد، اما جداول تقریبی وجود دارد که مقیاس های روش های فردی را برای گروه ها و دسته های خاصی از مواد به هم مرتبط می کند. این جداول تنها بر اساس نتایج آزمایش های تجربی ساخته شده اند و هیچ نظریه ای وجود ندارد که به روش محاسباتی اجازه دهد از یک روش تعیین سختی به روش دیگر حرکت کند. یک روش خاص برای تعیین سختی بر اساس خواص مواد، وظایف اندازه گیری، شرایط اجرای آن، تجهیزات موجود و غیره انتخاب می شود.

در روسیه، همه مقیاس های سختی استاندارد نیستند. در ساخت چاقوها و همچنین در فروش، استفاده و البته در بحث های مختلف از ترازو راکول استفاده می شود و بر این اساس بیشتر به آن اشاره می شود. یعنی HRC.

مقیاس سختی راکول

یازده مقیاس سختی راکول بر اساس تورفتگی (نوک) - ترکیب بار وجود دارد. دو نوع فرورفتگی بیشتر مورد استفاده قرار می گیرد: یک توپ کاربید تنگستن با قطر 1/16 اینچ (1.5875 میلی متر) یا توپ فولادی سخت شده معادل و یک نوک الماس مخروطی 120 درجه. بارهای ممکن - 60، 100 و 150 کیلوگرم. مقدار سختی به عنوان تفاوت نسبی در عمق نفوذ فرورفتگی در هنگام اعمال بار اصلی و اولیه (10 کیلوگرم بر فوت) تعریف می شود.برای نشان دادن سختی تعیین شده با روش راکول، از نماد HR استفاده می شود که عبارت است از: نامه ای اضافه کرد که نشان دهنده مقیاسی است که آزمایش ها بر اساس آن انجام شده است (HRA، HRB، HRC).

پرکاربردترین مقیاس سختی چاه سنگ

| مقیاس |

دندانه دار |

|

| مخروط الماس با زاویه راس 120 درجه | 60 کیلوگرم | |

|

قطر توپ. کاربید تنگستن 1/16 اینچ (یا فولاد سخت شده) |

100 کیلوگرم | |

| مخروط الماس با زاویه 120° در بالا | 150 کیلوگرم |

هر چه ماده سخت تر باشد، عمق نفوذ نوک به داخل آن کمتر خواهد بود. برای به دست آوردن عدد سختی راکول بیشتر با سختی بیشتر ماده، یک مقیاس عمق شرطی معرفی شده است که عمق برابر با 0.002 میلی متر را به عنوان یکی از تقسیمات آن در نظر می گیرد. هنگام آزمایش با مخروط الماس، حداکثر عمق نفوذ 0.2 میلی متر یا 0.2 / 0.002 = 100 تقسیم است، هنگام آزمایش با یک توپ - 0.26 میلی متر یا 0.26 / 0.002 = 130 بخش. بنابراین، فرمول برای محاسبه مقدار سختی به صورت زیر خواهد بود:

الف) هنگامی که در مقیاس A (HRA) و C (HRC) اندازه گیری می شود:

H=100-(H-h)/0.002

تفاوت H - h نشان دهنده تفاوت در عمق غوطه وری فرورفتگی (بر حسب میلی متر) پس از برداشتن بار اصلی و قبل از اعمال آن (در حالت پیش بارگذاری) است.

ب) هنگامی که در مقیاس B (HRB) اندازه گیری می شود:

H=130-(H-h)/0.002

ارتباط بین نتایج آزمایش سختی و ویژگی های مقاومت مواد توسط دانشمندان مواد مانند N. N. Davidenkov، M. P. Markovets و دیگران مورد مطالعه قرار گرفت. روش هایی برای تعیین استحکام تسلیم بر اساس نتایج آزمایش سختی توسط دندانه استفاده می شود. چنین رابطه ای، به عنوان مثال، برای فولادهای ضد زنگ با کروم بالا پس از حالت های مختلف عملیات حرارتی یافت شد. میانگین انحراف برای فرورفتگی الماس مخروطی تنها +0.9٪ بود. مطالعاتی برای یافتن رابطه بین مقادیر سختی و سایر ویژگی های تعیین شده در کشش، مانند استحکام کششی (استحکام کششی، باریک شدن گردن و مقاومت واقعی در برابر شکست) انجام شده است.

با توجه به سختی فولادهایی که چاقوها از آنها ساخته می شود، مقادیر زیر تعیین می شود که به روش عملیات حرارتی نیز بستگی دارد:

| گریدهای فولادی |

حرارت درمانی |

سختی (هسته-سطح) |

|

عادی سازی |

163-192HB |

|

|

بهبود |

192-228HB |

|

|

عادی سازی |

179-207HB |

|

|

بهبود |

235-262HB |

|

|

سخت شدن و حرارت بالا |

212-248HB |

|

|

سخت شدن و حرارت بالا |

217-255HB |

|

|

سخت شدن و حرارت بالا |

229-269HB |

|

|

سخت شدن و حرارت بالا |

269-302HB |

|

|

U9 |

بازپخت |

192HB |

|

U9 |

سخت شدن |

50-58HRC |

|

U10 |

بازپخت |

197HB |

|

U10 |

سخت شدن |

62-63HRC |

| 40 ایکس |

بهبود |

235-262HB |

| 40 ایکس |

45-50 HRC; 269-302HB |

|

| 40 XN |

بهبود |

235-262HB |

| 40 XN |

بهبود + سخت شدن فرکانس بالا |

48-53HRC; 269-302HB |

| 35 HM |

بهبود |

235-262HB |

| 35 HM |

بهبود + سخت شدن فرکانس بالا |

48-53HRC; 269-302HB |

| 35 L |

عادی سازی |

163-207HB |

| 40 L |

عادی سازی |

147HB |

| 40 جی ال |

بهبود |

235-262HB |

| 45 L |

بهبود |

207-235HB |

با مقایسه شاخص های مقیاس های مختلف روش های مختلف برای اندازه گیری سختی فولاد، به راحتی می توان گیج شد. برای جلوگیری از این اتفاق، باید از جداول مطابقت بین مقادیر سختی مقیاس های مختلف آگاه باشید. با نگاهی به آن مشخص می شود که دلایل باورهای غلط در مورد حداکثر سختی فولاد چاقو و الزامات مضحک برای تهیه چاقویی با سختی 90 یا حتی بیشتر از کجا می تواند باشد!

|

سختی راکول |

سختی ساحل |

سختی برینل |

سختی ویکرز |

||

|

HRC |

HRB |

HRA |

HSh |

HB |

HV |

|

86.5 86.0 85.5 85.0 |

102 |

1076 1004 942 894 |

|||

|

84.5 84.0 83.5 83.0 |

854 820 789 763 |

||||

|

82.5 81.5 81.0 80.5 |

739 715 695 675 |

||||

|

<- |

80.0 79.5 78.5 |

655 636 617 598 |

|||

|

78.0 77.5 77.0 76.5 |

580 562 545 528 |

||||

|

76.0 75.5 74.5 74.0 |

513 498 485 471 |

||||

|

73.5 73.0 |

444 437 429 426 |

458 446 |

|||

|

71.5 |

415 401 393 388 |

435 413 |

|||

|

375 372 352 341 |

393 <- 373 |

||||

|

332 321 312 302 |

353 334 |

||||

|

297 293 290 283 |

317 301 |

||||

|

277 270 260 255 |

285 271 |

||||

|

100 |

250 248 241 240 |

257 446 |

|||

|

235 234 230 229 |

236 |

||||

در واقع، همانطور که از جدول مشخص است، هیچ فولاد چاقویی با سختی بیش از 70HRC وجود ندارد. اما در عمل، هیچ چاقوی فولادی با سختی بیش از 65HRC وجود ندارد. رایج ترین و پرکاربردترین چاقوهای فولادی دمشقی با سختی 56-62HRC است.

چاقوهای کار شرکت روسی Bulat عمدتا از فولاد دمشق ساخته شده است که دارای سختی در این رنج تضمینی می باشد. قسمت های خالی از فولاد ساخته شده در فورج خودمان ساخته شده است. پس از تکمیل فرآیند تولید، چاقوهای "روسی بولات" به طور انتخابی برای انطباق با پارامترهای اعلام شده آزمایش می شوند. از جمله سختی مواد.

در صورت تمایل، می توانید به طور مستقل آزمایشی را برای اندازه گیری سختی یک ماده انجام دهید، به عنوان مثال، با هدایت.

برای همان چاقو شناسانی که مایلند چاقویی را با استفاده از تست تصادف انتخاب کنند، توصیه می کنیم سعی کنید از این طریق خودرویی را در نمایندگی خودرو خریداری کنید.

بر اساس مطالب منابع اینترنتی

HRc - مقیاس سختی راکول: همه چیزهایی که می خواستید بدانید

هر کسی که تا به حال یک چاقوی باکیفیت خریداری کرده باشد، بدون شک با مفهوم "سختی تیغه" و مخفف HRc مواجه شده است. آیا به این فکر کرده اید که این یعنی چه؟ اگر بله، پس شما تنها نیستید.

تعیین سختی راکول

مخفف HRc مخفف مقیاس سختی راکول، بخش C است. متالوژیست ها به طور گسترده ای از آن برای تعیین سختی فولاد استفاده می کنند: هر چه این عدد بیشتر باشد، سختی بیشتر است. ارزش سختی در تولید چاقو از اهمیت بالایی برخوردار است، زیرا. هرچه فولاد سخت تر باشد، لبه برش را بهتر حفظ می کند.

مقیاس راکول دارای چندین بخش است که از هر کدام برای تعیین سختی یک ماده خاص استفاده می شود. بخش C برای تعیین سختی فولاد چاقو است.

بالاترین RC همیشه به معنای چاقوی بهتر نیست

از یک طرف، فولاد سخت تر لبه برش را بهتر نگه می دارد، اما احتمال ترک خوردن و حتی شکستن آن بیشتر است. در حقیقت، یک تیغه واقعا سخت می تواند مانند شیشه خرد شود.

اینکه چاقو چگونه لبه برش را نگه میدارد نه تنها تحت تأثیر سختی فولاد، بلکه نوع و مارک آن نیز قرار دارد. هر آلیاژ فولاد بسته به هدف چاقو، نسبت بهینه سختی و عملکرد دارد.

پس چرا ارزش راکول مهم است؟ مقدار بهینه چاقو چقدر است؟

سختی تیغه به اندازه عملکرد و دوام آن مهم است. به عنوان مثال، فولاد با سختی 58-62 HRC به خوبی تیز شدن را حفظ می کند، اما همچنین استحکام کمتری دارد، شکننده تر و مستعد ترک خوردن است. بنابراین، ابزاری با سختی فوق العاده بالای تیغه نیاز به مراقبت و مراقبت ویژه در جابجایی دارد.

در عین حال، فلز نرمتر در برابر سایش مقاومتر است، اما باید بیشتر اوقات تیز شود. بنابراین در تولید تبر و اسکنه از فولاد با ضریب سختی کمتر استفاده می شود، اما چنین ماده ای به راحتی می تواند ضربه های قابل توجهی را تحمل کند.

چاقوهای تاشو جیبی و شکاری معمولاً برای شکافتن چوب استفاده نمی شوند، بنابراین برای آنها توانایی نگه داشتن لبه برش مهمتر از استحکام است. در نتیجه در ساخت چنین ابزارهایی از فلز سخت تری استفاده می شود. با این حال، وقتی صحبت از چاقوهای بقا می شود، الزامات قبلاً متفاوت است. سختی 55-58 واحد راکول برای آنها بیش از اندازه کافی خواهد بود، زیرا. استحکام و مقاومت در برابر سایش در اینجا حرف اول را می زند.

سختی بهینه به هدف چاقو بستگی دارد، بنابراین هیچ نشانگر واحدی وجود ندارد که برای همه چاقوها ایده آل باشد.

بسیاری از اختصارات - یک مقیاس

سازندگان چاقو از اختصارات زیادی برای این روش برای تعیین سختی استفاده می کنند: HR, HRc, HR C, RC, Rockwell C, Rockwell C hardness, Rockwell C... one single hardness rockwell.

تاریخچه خلقت

استنلی پی راکول در سال 1919 متالورژیست در یک کارخانه بلبرینگ در نیوانگلند بود. او سیستم خود را برای تعیین سریع و دقیق سختی سطح نورد بلبرینگ توسعه داد.

سازندگان همه چیز از فنرهای ساعت گرفته تا چرخ های واگن به چنین سیستمی نیاز داشتند و به سرعت طرح راکول را برای نیازهای خود به کار گرفتند. متعاقباً، این سیستم برای تعیین سختی مواد غیرفلزی، بهویژه پلاستیکها، سازگار شد.

سختی راکول چگونه تعیین می شود؟

این مقیاس سختی نسبی یک فلز را با استفاده از روش فرورفتگی اندازه گیری می کند. قبل از انجام آزمایش، فلز باید سخت شده و کاملاً مسطح شود. در غیر این صورت، اندازه گیری ها دقیق نخواهد بود.

سختی معمولاً با استفاده از یک مخروط با نوک الماس اندازه گیری می شود که با نیروی 300 پوند به فلز مورد آزمایش فشار داده می شود. سپس عمق ورود آن را با در نظر گرفتن نیروی اعمالی اندازه گیری کنید. در نتیجه، داده ها با مقیاسی که قبلاً حاوی اطلاعاتی در مورد سختی سایر فلزات آزمایش شده است، همبستگی دارد.

این روش یک ایراد کوچک دارد: یک فرورفتگی کوچک از نوک مخروط روی سطح فلز باقی میماند که میتواند با نقص اشتباه گرفته شود. اگر آزمایش روی سطحی که از دید پنهان است، به عنوان مثال، با دسته چاقو انجام شود، می توان از چنین علامتی جلوگیری کرد.

چرا نمرات RC متفاوت است؟

آزمایش راکول بر روی سطح بسیار کوچکی از فلز انجام می شود، بنابراین این احتمال وجود دارد که سختی ناحیه مجاور کمی متفاوت باشد. علاوه بر این، این آزمایش فقط سطح ماده را بررسی می کند، در حالی که سختی در عمق ممکن است متفاوت باشد.

به همین دلیل است که سازندگان چاقو معمولاً نه یک مقدار سختی، بلکه محدوده آنها را نشان می دهند.

نسبت قیمت به کیفیت

تست سختی راکول به سازندگان چاقو کمک می کند تا 3 معیار مهم را که بر کیفیت محصول نهایی تأثیر می گذارند، متعادل کنند: سختی، انعطاف پذیری و سفتی. تعادل کامل این سه جزء به آنها اجازه می دهد تا چاقویی ایجاد کنند که کاملاً تیز می شود و لبه برش را برای مدت طولانی حتی با استفاده فعال حفظ می کند.

به محض خرید یکی از چاقوهای با کیفیت ما، بلافاصله متوجه خواهید شد که در مورد چه چیزی صحبت می کنیم.

لری کانلی