브루넬 록웰 번역표. 코스에서 실험실 작업

각 전시회에는 장소에 관계없이 우리 칼의 강철의 불충분한 경도에 명백한 불만을 표시하는 방문자가 한 명 이상 있습니다. 주장으로 그들은 자신의 의견, 다른 판매자의 말 ( "그리고 그들은 경도가 90이라고 말했습니다!"), 포럼의 친구 및 대담 자의 의견을 인용합니다. 때때로, 부드럽게 말해서 다음과 같이 선언하는 원본이 있습니다. "제품의 경도를 증명하십시오. 칼날로 서로를 세게 때리고 어느 것이 흔적도 없이 남아 있으면 그 칼을 사겠습니다!"

샘플의 단면은 원형, 정사각형 또는 직사각형입니다. 금속의 경우 쉽게 가공할 수 있는 충분한 두께의 조각을 얻을 수 있는 경우 일반적으로 원형 샘플이 사용됩니다. 평평한 샘플은 시트와 플레이트를 보관하기 위한 것입니다. 단면의 중심은 일반적으로 끝단보다 작아 응력이 클램핑 장치에 영향을 받지 않는 단면에서 파손을 일으킵니다. 인장 시편의 일반적인 명명법은 다음 그림에서 볼 수 있습니다. 교정 섹션은 연신율 또는 신장계 측정이 수행되는 표시된 섹션입니다.

용어를 정의하자

대부분의 경우 이 신사들은 자신이 무슨 말을 하는지 전혀 모릅니다. 특히, 금속과 합금에서 경도라는 용어의 의미에 대한 이해가 부족하고 경도 단위로 지향되지도 않습니다. 칼강의 경도가 무엇인지, 칼강의 경도가 무엇이며 어떻게 측정되는지, 칼강 경도의 값이 어떤 영향을 미치는지 자신과 다른 사람들에게 상기시키십시오.

- 압자 유형: 강철 구 5mm. 알루미늄의 경우 직경.

- 적용된 하중의 수: 30Kilo Pondios.

- 테스트 시간: 30초.

총 부하의 적용. 테스트 재료에서 생성된 지문의 직경입니다.

- 압자 유형: 다이아몬드 프리즘.

- 적용된 하중의 수: 30 킬로 연못.

Wikipedia에 따르면 경도는 더 단단한 다른 물체의 침투에 저항하는 재료의 특성입니다. 경도는 압흔 표면의 면적 또는 부피에 대한 하중 크기의 비율로 정의됩니다. 표면 경도와 벌크 경도 구별:

- 표면 경도 - 임프린트의 표면적에 대한 하중의 비율;

- 벌크 경도 - 임프린트의 부피에 대한 하중의 비율.

회복된 경도와 회복되지 않은 경도도 구별됩니다. 회복 경도는 압입 면적 또는 부피에 대한 하중의 비율로 정의되며, 회복되지 않은 경도는 더 단단한 부분의 면적 또는 부피에 대한 더 단단한 재료의 침투에 대한 저항력의 비율로 정의됩니다. 재료에 내장된 본체.

시험에서 힘을 가하는 단계. 테스트에서 원치 않는 반응을 피하기 위해. 생성된 직경은 다음과 같았다. 평균 직경은 이 결과로 Vickers 경도가 얻어진다. 따라서 테스트 알루미늄은 인식되지 않았습니다.

- 적용된 하중의 양: 60 킬로-뉴턴.

- 최대 인장 응력.

브리넬 경도. 적용된 하중의 수: 5 Cr. . 시험 재료에서 생성된 구멍의 직경은 이었다. 그리고 마지막으로 브리넬의 경도입니다.

- 적용된 하중의 양: 300 킬로-뉴턴.

- 극한 저항: 알 수 없는 파괴력.

경도는 매크로, 마이크로, 나노의 세 가지 범위로 측정됩니다. 매크로 범위는 2N에서 30kN까지 더 단단한 외부 본체의 하중을 조절합니다. 마이크로 범위는 더 단단한 몸체에 대한 하중을 최대 2N까지 조절하고 더 단단한 몸체의 침투 깊이는 0.2μm보다 큽니다. 나노 범위는 0.2μm 미만이어야 하는 보다 견고한 본체의 침투 깊이만 조절합니다.

팔 반경 및 시작 각도와 같은 모든 관련 시작 값을 기록하여 위치 에너지를 결정합니다. 진자가 풀려지고 진자 바늘에 의해 등록된 각도가 측정되어 충격 후 진자가 얼마나 높이 도달했는지 알아내며, 이는 또한 이 바늘에 의해 표시되는 샘플에 의해 흡수된 에너지에 반비례합니다.

진자가 도달하는 각도는 124º였습니다. 시험편이 흡수한 에너지는 7kg이었다. 데크의 초기 위치 에너지는 동일했습니다. 따라서 이제 우리는 역학적 에너지 정리를 충족할 수 있으려면 에너지의 합이 항상 이 값을 더해야 한다는 것을 압니다.

측정된 경도는 주로 단단한 몸체에 가해지는 하중에 따라 달라집니다. 이 의존성을 크기 효과라고 하며 영문 문헌에서는 들여쓰기 크기 효과라고 합니다. 하중에 대한 경도 의존성의 특성은 더 단단한 몸체(인덴터)의 모양에 의해 결정됩니다.

- 구형 압자의 경우 - 하중이 증가함에 따라 경도가 증가합니다. - 역 압입 크기 효과;

- Vickers 또는 Berkovich 피라미드 형태의 압입자의 경우 - 하중이 증가하면 경도가 감소합니다. - 직접적 또는 단순한 치수 효과(압입 크기 효과);

- 구형 압자의 경우(로크웰 경도 시험기의 원뿔형) - 하중이 증가함에 따라 압자의 구형 부분이 도입될 때 경도가 먼저 증가하고 나서 감소하기 시작합니다(압자의 구형 부분의 경우).

간접적으로 경도는 다음에 따라 달라질 수도 있습니다.

위의 에너지로부터 결과적인 위치 에너지를 계산할 수 있습니다. 그래서, 이제 우리는 결과적인 잠재적 에너지를 압니다. 따라서 칼로리의 에너지는 동일합니다. 이에 따라 샘플을 지지하는 에너지는 이었다. 실제로 사용되는 강은 이러한 유형의 테스트에 적합합니다.

응력 및 변형 방정식과 같은 수업에서 다루는 주제는 인장 시험에서 재료가 받은 상태의 분석 및 분류에 완전히 활용됩니다. 실제로 사용되는 재료와 같은 재료의 저항을 테스트하기 위한 계측은 각 테스트의 매개변수를 알고 있으면 작동성이 매우 간단합니다.

- 원자간 거리

- 좌표 숫자 - 숫자가 높을수록 경도가 높아집니다.

- 원자가

- 화학 결합의 성질

- 방향에서 (예를 들어, 미네랄 팽창 - 결정을 따라 경도가 4이고 가로로 - 7)

- 취성 및 가단성

- 유연성 - 광물이 쉽게 구부러지고 구부러지지 않음(예: 활석)

- 탄력성 - 광물은 구부러지지만 곧게 펴집니다(예: 운모)

- 점도 - 광물이 깨지기 어렵습니다(예: 경옥)

- 분열

및 재료의 기타 여러 물리적 및 기계적 특성.

오늘날 존재하는 가장 단단한 재료는 탄소의 두 가지 동소 변형인 lonsdaleite로 다이아몬드와 풀러라이트보다 58% 더 단단합니다(약 2배 다이아몬드보다 단단한). 하지만 실용이러한 물질은 아직 가능성이 낮습니다. 가장 단단한 공통 물질은 다이아몬드(모스 척도에서 10단위)입니다.

철강의 경우 경도가 좋고 저항이 큰 재료인 만큼 중공업 및 대부분의 산업분야에서 널리 사용되고 유통되기 때문에 거동에서 발견되었다. 테스트는 압축에 사용된 강철 샘플을 관통할 수 없습니다.

록웰 에세이 보고타. 역학 소개 고체. 브리넬 경도 표현을 위한 표준화된 형식, 서지 참조 번호 4. 더보기 자세한 정보이 공식과 상수 854에 대한 이유는 10페이지의 이론적 틀에서 찾을 수 있습니다.

경도는 어떻게 측정합니까?

경도는 경도이지만 칼을 사랑하는 사람들이 그토록 높이 평가하는 소중한 숫자가 무엇을 의미하는지 이해하는 것이 더 중요합니다! 사실 경도를 결정하기 위해 다양한 측정 방법이 사용됩니다. 그리고 경도를 측정하는 방법마다 경도를 측정하는 척도가 있습니다.

하중을 가하는 방법에 따라 경도를 결정하는 방법은 정적(Static)과 동적(Shock)으로 나뉜다.

경도 측정 프로세스 경도를 측정하려면 정적 프로세스와 동적 프로세스를 구분해야 합니다. 소성 및 탄성 부분에서 발생하는 국부 변형이 측정됩니다. 정적 측정은 소성 변형의 일부만 결정합니다. 시험력의 크기에 따라 거시경도, 저하중 경도 및 미세경도가 다릅니다. 동적 프로세스에서 신체의 관통 부분은 측정된 부분에 영향을 받습니다. 운동 에너지특정 간격에서.

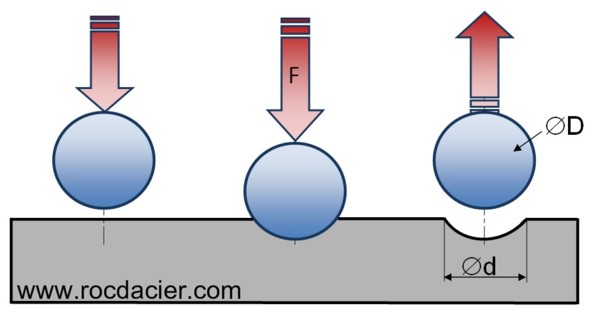

이러한 방식으로 파이프, 터빈 샤프트 또는 주물이 점검됩니다. 테스트 힘은 특정 시간 간격 동안 유효합니다. 하강 시간은 10초에서 15초 사이여야 합니다. 브리넬 경도는 압력 직경과 시험력으로부터 계산됩니다. Brinell 경도 절차는 주로 철 기반 재료 또는 비철 합금에 사용됩니다.

Brinell 방법 - 경도는 금속 볼이 표면에 눌린 자국의 직경에 의해 결정됩니다. 경도는 각인 면적에 대한 공에 가해진 힘의 비율로 계산됩니다(또한 각인 면적은 원의 면적이 아닌 구의 일부의 면적으로 취합니다(이것은 Meyer 경도 측정 방법) GOST 9012-59에 따른 브리넬 경도 번호는 측정 단위 없이 기록됩니다. 이 방법으로 결정된 경도는 HB로 지정되며, 여기서 H = 경도(경도, 영어), B - 브리넬;

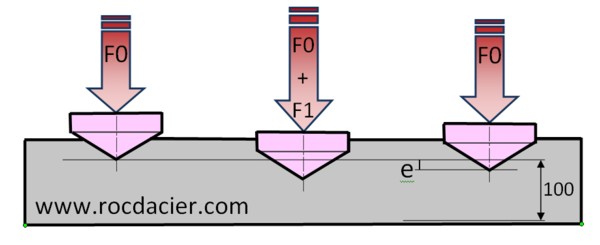

테스트 설정의 가열 메커니즘은 금속의 열 경도를 결정하는 Brinell 절차에 중요성을 부여합니다. 다이아몬드 모양의 피라미드는 특정 힘으로 테스트에 대해 눌러집니다. 경도는 압력 대각선에서 계산됩니다 - 반죽이 풀릴 때 측정됩니다. 시험력에 따라 작은 하중 범위와 미세 경도가 구별됩니다. 금속의 질량 경도는 시험력에 의존하지 않습니다. Vickers 절차는 매우 단단한 재료에 사용됩니다. 작고 단단하고 얇은 테스트 및 경화된 표면용.

로크웰 방법 - 경도는 금속 볼 또는 다이아몬드 원뿔이 테스트되는 재료의 표면에 들어가는 상대적인 깊이에 의해 결정됩니다. 이 방법에 의해 결정된 경도는 무차원이며 HR, HRB, HRC 및 HRA로 지정됩니다. 경도는 공식 HR = 100 - kd로 계산되며, 여기서 d는 주 하중을 제거한 후 팁의 압입 깊이이고 k는 계수입니다. 따라서 최대 Rockwell 경도는 HR 100에 해당합니다.

로크웰 경도 로크웰 경도는 시험체의 침투 깊이로 경도의 양을 정의합니다. 테스트 중인 본체는 이전 하중으로 측정하는 동안 더 안전하게 지지됩니다. 테스트 하중은 변형에 따라 다릅니다. Shore Hardness 경도 측정을 위한 동적 절차. 250mm 높이에서 시험 표면에 떨어지는 볼트 머리의 반발 높이를 결정합니다. 177mm 리바운드 높이는 해안 유닛 100개에 해당합니다.

충격 테스트. 동적 경도 측정 절차. 계산의 기초는 핸드 해머 또는 인장 스프링으로 충격에 의해 생성된 볼 압력의 직경입니다. 다음 파괴 시험에서 이것은 경도 시험 코스입니다.

비커스 방법 - 경도는 사면체 다이아몬드 피라미드가 표면에 눌린 자국의 면적에 의해 결정됩니다. 경도는 각인의 면적에 대한 피라미드에 가해진 하중의 비율로 계산됩니다(또한, 각인의 면적은 피라미드 표면의 일부의 면적으로 취하는 것이 아니라 마름모의 영역으로). 이 방법에 의해 결정된 경도는 HV로 지정됩니다.

경도 시험은 금속의 표면 경도를 결정하기 위해 고안되었습니다. 그것은 모양과 치수가 테스트되는 금속의 테스트 유형에 따라 달라지는 압자의 제어로 구성됩니다. 하중은 일정하고 재료에 남아 있는 인상의 표면 또는 깊이가 측정됩니다.

소재가 부드러우면 인상이 더욱 중요합니다. 경도 시험은 비교적 경제적입니다. 경도는 부품 자체에서 측정할 수 있습니다. 용접에서 경도는 정확한 영역에서 측정됩니다. - 용접부, - 접합부 영역, - 열 효과가 있는 영역 - 모재.

쇼어 경도(압입법) - 경도는 보정된 스프링의 작용에 따라 특수 경화된 강철 바늘(인덴터)의 재료에 침투하는 깊이에 의해 결정됩니다. 이 방법에서 측정기를 경도계라고 합니다. 일반적으로 Shore 방법은 낮은 모듈러스 재료(폴리머)의 경도를 결정하는 데 사용됩니다. ASTM D2240에 설명된 Shore 방법은 12개의 측정 척도를 지정합니다. 가장 일반적으로 사용되는 옵션은 A(부드러운 재료의 경우) 또는 D(더 단단한 재료의 경우)입니다. 이 방법에 의해 결정된 경도는 사용된 눈금의 문자로 표시되며, 방법의 명시적 표시와 함께 숫자 뒤에 쓰여집니다.

이 시험은 두께가 10mm 이상이고 평평한 제품에 적합합니다.

이 테스트는 직접 판독이 가능하지만 주물이나 거친 입자에는 적합하지 않습니다.

강화 스틸 볼로 제작되었습니다.

이 테스트는 가장 정확하므로 작은 조각을 테스트할 수 있습니다. 표면을 연마하거나 연마해야 합니다.

테스트는 용접 영역에서 수행됩니다. 선 형태를 명확히 하기 위해 연마 및 공격을 사전에 수행합니다. 충전은 10~15초 동안 유지됩니다. 테스트에는 선조 선이 포함되며 그 중 하나는 표면 아래 2mm 이하이어야 합니다. 각 영역에 대한 공급 라인을 따라 최소 3개의 지문이 있어야 합니다: 용융 금속, 2개의 열 영향 영역 및 모재의 2면.

경도계 및 저울 Asker - 측정 원리에 따라 들여쓰기 방법(Shore에 따름)에 해당합니다. 방법의 확고하고 국가적인 일본 수정. 부드럽고 탄성이 있는 재료에 사용됩니다. 측정 장치의 일부 매개 변수, 저울 및 압자의 브랜드 이름에서 고전적인 쇼어 방법과 다릅니다.

경도 시험의 결과는 다음 표에 적합해야 합니다. 대부분의 재료, 특히 금속에 적용할 수 있는 경도는 250년 이상 다양한 형태로 사용되어 온 널리 사용되는 유용하고 지표가 되는 기계적 시험이며 물성으로서의 가치와 중요성을 가지고 있습니다. 자료는 확실히 과소평가되어서는 안 됩니다. 경도 정보는 원자재에서 완제품 샘플 및 완제품에 이르기까지 다양한 유형의 구성 요소의 내구성, 강도, 유연성 및 기능에 대한 귀중한 관점을 제공하는 데 사용할 수 있습니다.

기존 경도계와의 차이점 - 전자동력계 화면

쇼어 경도(리바운드 방법) - 충격 후 특수 스트라이커가 튀는 높이로 매우 단단한(고 모듈러스) 재료, 주로 금속의 경도를 결정하는 방법(경화경의 주요 부분 - 측정 장치 이 방법) 특정 높이에서 떨어지는 것. 이 Shore 방법에 따른 경도는 스트라이커의 반발 높이에 비례하는 기존 단위로 추정됩니다. 주요 눈금은 C와 D입니다. HSx로 지정되며, 여기서 H는 경도, S는 해안, x는 측정에 사용된 눈금 유형을 나타내는 라틴 문자입니다.

경도 테스트는 많은 산업 분야에서 널리 사용되며 구조, 항공, 자동차, 품질 관리, 결함 분석 및 기타 여러 형태의 제조 및 산업에서 주도적인 역할을 합니다.

침투 테스트 란 무엇입니까? 크기는 특정 기하학적 압자와 재료 속성을 특정 시간 동안 로드하고 재료의 깊이를 측정하여 측정됩니다. 인상의 침투. 만입 또는 복구되지 않은 침투 깊이에 따라 값을 생성합니다. 특정 경도 눈금이 없는 경우 재료 유형을 식별하고 해당 재료에 일반적으로 적용되는 눈금 유형을 나타내는 다른 표와 비교해야 합니다.

두 쇼어 방법 모두 경도를 측정하는 방법으로 동일한 저자가 제안한 것으로 동일한 이름과 눈금의 명칭이 동일하지만, 결국 이들은 하나의 방법의 버전이 아니라 근본적으로 다른 두 가지 방법이라는 점을 이해해야 합니다. ~와 함께 다른 값다른 표준에 의해 설명된 저울.

Kuznetsov - Herbert - Rehbinder 방법 - 경도는 진자 진동의 감쇠 시간에 의해 결정되며, 그 지지대는 연구 중인 금속입니다.

이 정보는 일반적으로 과거 및 과거 데이터를 기반으로 합니다. 경험적 테스트. 일반적으로 풋프린트가 클수록 더 나은 무결성을 제공하고 표면 상태에 큰 영향을 미치지 않기 때문에 재료가 지지할 수 있는 더 무거운 하중을 사용하는 것이 좋습니다. Diametral penetrator scale은 일반적으로 경화 강철 및 기타 매우 단단한 재료에 사용되는 반면 볼 사다리는 황동, 구리 합금 및 알루미늄 재료에 더 적합합니다.

재료의 구성에 대한 지식은 있지만 필수 도구스케일 선택을 위해 적절한 테스트 방법과 사용할 방법을 결정하는 과정에서 몇 가지 매우 중요한 재료 매개변수가 작용합니다. 지지대 재료 두께는 스케일을 선택할 때 가장 중요합니다. 일반 규칙, 대략적이지만 재료는 인상 깊이의 최소 10배, 볼 인덴터를 사용하는 경우 최소 15배입니다. 필요한 경우 실제 압입 깊이를 계산하여 요구 사항이 충족되었는지 확인할 수 있습니다.

Poldi 방법(이중 볼 인쇄) - 경도는 표준의 경도와 비교하여 평가되며, 테스트는 샘플과 표준에 동시에 강구를 충격 압입하여 수행합니다.

모스 스케일은 10가지 표준 광물 중 시험 재료에 스크래치가 발생하고, 10가지 표준 광물 중 어느 것이 시험 재료에 의해 스크래치되는지에 따라 결정됩니다.

Buchholz 방법 - Buchholz 장치를 사용하여 경도를 결정하는 방법. Buchholz 압자를 눌렀을 때 폴리머 페인트 코팅의 경도(Buchholz 경도)를 테스트하도록 설계되었습니다. 이 방법은 ISO 2815, DIN 53153, GOST 22233 표준에 의해 규제됩니다.

경도 측정 방법은 정적 경도 방법과 동적 경도 방법의 두 가지 주요 범주로 나뉩니다. 경도 측정을 위해 경도 시험기라고 하는 장치가 사용됩니다. 물체에 대한 충격 정도에 따라 경도를 결정하는 방법은 비파괴적 방법과 파괴적 방법을 모두 참조할 수 있습니다.

경도를 결정하는 기존 방법은 재료의 특정 기본 특성을 완전히 반영하지 않으므로 다양한 스케일과 방법 사이에 직접적인 관계가 없지만 특정 그룹 및 재료 범주에 대한 개별 방법의 스케일을 연결하는 대략적인 표가 있습니다. 이 표는 실험 테스트 결과에 기초하여 작성되었으며 계산 방법이 경도를 결정하는 한 방법에서 다른 방법으로 이동할 수 있도록 하는 이론은 없습니다. 경도를 결정하는 특정 방법은 재료의 특성, 측정 작업, 구현 조건, 사용 가능한 장비 등에 따라 선택됩니다.

러시아에서는 모든 경도 척도가 표준화되어 있지 않습니다. 나이프 제조 및 판매, 사용 및 물론 다양한 토론에서 Rockwell 스케일이 사용되며 따라서 가장 자주 언급됩니다. 즉, HRC.

로크웰 경도 스케일

압자(팁) - 하중 조합을 기반으로 하는 11개의 Rockwell 경도 스케일이 있습니다. 1/16인치(1.5875mm) 직경의 텅스텐 카바이드 볼 또는 이에 상응하는 경화 강철 볼과 120° 원추형 다이아몬드 팁의 두 가지 유형의 인덴터가 가장 널리 사용됩니다. 가능한 하중 - 60, 100 및 150kgf. 경도값은 주하중과 예비하중(10kgf)을 가하는 동안 압자의 침투깊이의 상대적인 차이로 정의되며, Rockwell법에 의해 결정된 경도를 나타내기 위해 기호 HR이 사용되며, 테스트가 수행된 척도를 나타내는 문자를 추가했습니다(HRA, HRB, HRC).

가장 널리 사용되는 로크웰 경도 척도

| 규모 |

인덴터 |

|

| 정점 각도가 120°인 다이아몬드 콘 | 60 kgf | |

|

볼 직경. 1/16" 텅스텐 카바이드(또는 강화 강철) |

100 kgf | |

| 120도 각도의 다이아몬드 콘° 상단에 | 150 kgf |

재료가 단단할수록 팁이 재료에 침투하는 깊이가 줄어듭니다. 더 큰 재료 경도로 더 큰 로크웰 경도 수를 얻기 위해 조건부 깊이 척도가 도입되어 해당 부문 중 하나에 대해 깊이를 0.002mm로 취합니다. 다이아몬드 콘으로 테스트할 때 최대 침투 깊이는 0.2mm 또는 0.2 / 0.002 = 100눈금, 볼로 테스트할 때 - 0.26mm 또는 0.26 / 0.002 = 130눈금입니다. 따라서 경도 값을 계산하는 공식은 다음과 같습니다.

a) 척도 A(HRA) 및 C(HRC)에서 측정할 때:

H=100-(H-h)/0.002

차이 H − h는 주 하중을 제거한 후와 적용 전(예압하에서) 압자 침지 깊이(밀리미터 단위)의 차이를 나타냅니다.

b) B 척도(HRB)로 측정할 때:

H=130-(H-h)/0.002

N. N. Davidenkov, M. P. Markovets 등의 재료과학자들이 경도시험 결과와 재료의 강도특성과의 관계를 연구하였으며 압입에 의한 경도시험 결과를 바탕으로 항복강도를 결정하는 방법을 사용하였다. 이러한 관계는 예를 들어 다양한 열처리 모드 후 고크롬 스테인리스강에서 발견되었습니다. 원추형 다이아몬드 압자의 평균 편차는 +0.9%에 불과했습니다. 경도 값과 인장 강도(인장 강도, 넥의 협소화 및 진정한 파괴 저항)와 같은 인장에서 결정되는 다른 특성 사이의 관계를 찾기 위한 연구가 수행되었습니다.

칼이 만들어지는 강철의 경도와 관련하여 열처리 방법에 따라 다음 값이 설정됩니다.

| 강종 |

열처리 |

경도(코어 표면) |

|

표준화 |

163-192HB |

|

|

개선 |

192-228HB |

|

|

표준화 |

179-207HB |

|

|

개선 |

235-262HB |

|

|

경화 및 높은 템퍼링 |

212-248HB |

|

|

경화 및 높은 템퍼링 |

217-255HB |

|

|

경화 및 높은 템퍼링 |

229-269HB |

|

|

경화 및 높은 템퍼링 |

269-302HB |

|

|

U9 |

가열 냉각 |

192HB |

|

U9 |

경화 |

50-58HRC |

|

U10 |

가열 냉각 |

197HB |

|

U10 |

경화 |

62-63HRC |

| 40 엑스 |

개선 |

235-262HB |

| 40 엑스 |

45-50 HRC; 269-302HB |

|

| 40 XN |

개선 |

235-262HB |

| 40 XN |

개선 + 고주파 경화 |

48-53HRC; 269-302HB |

| 35 흠 |

개선 |

235-262HB |

| 35 흠 |

개선 + 고주파 경화 |

48-53HRC; 269-302HB |

| 35 엘 |

표준화 |

163-207HB |

| 40 엘 |

표준화 |

147HB |

| 40 지엘 |

개선 |

235-262HB |

| 45 엘 |

개선 |

207-235HB |

강철의 경도를 측정하는 다양한 방법의 다양한 척도 지표를 비교하면 쉽게 혼동될 수 있습니다. 이러한 일이 발생하지 않도록 하려면 서로 다른 눈금의 경도 값 간의 대응 표를 알고 있어야 합니다. 가만히 보면 칼의 강철의 최대 경도에 대한 오해와 90단위 이상의 경도를 가진 칼을 제공해야 하는 터무니없는 요구 사항에 대한 오해의 원인이 어디에서 올 수 있는지 명확해집니다!

|

로크웰 경도 |

해안 경도 |

브리넬 경도 |

비커스 경도 |

||

|

HRC |

HRB |

HRA |

ㅎ |

HB |

HV |

|

86.5 86.0 85.5 85.0 |

102 |

1076 1004 942 894 |

|||

|

84.5 84.0 83.5 83.0 |

854 820 789 763 |

||||

|

82.5 81.5 81.0 80.5 |

739 715 695 675 |

||||

|

<- |

80.0 79.5 78.5 |

655 636 617 598 |

|||

|

78.0 77.5 77.0 76.5 |

580 562 545 528 |

||||

|

76.0 75.5 74.5 74.0 |

513 498 485 471 |

||||

|

73.5 73.0 |

444 437 429 426 |

458 446 |

|||

|

71.5 |

415 401 393 388 |

435 413 |

|||

|

375 372 352 341 |

393 <- 373 |

||||

|

332 321 312 302 |

353 334 |

||||

|

297 293 290 283 |

317 301 |

||||

|

277 270 260 255 |

285 271 |

||||

|

100 |

250 248 241 240 |

257 446 |

|||

|

235 234 230 229 |

236 |

||||

실제로 표에서 알 수 있듯이 경도가 70HRC 이상인 칼날은 존재하지 않습니다. 그러나 실제로 65HRC 이상의 경도를 가진 강철로 만든 칼은 없습니다. 가장 일반적이고 잘 사용되는 것은 경도가 56-62HRC인 다마스쿠스 강철 칼입니다.

러시아 Bulat 회사의 작업 칼은 주로 다마스커스 강철로 만들어지며이 범위의 경도를 보장합니다. 블랭크는 우리 자신의 단조에서 단조된 강철로 만들어집니다. 생산 공정이 완료된 후 "Russian Bulat"의 칼은 선언된 매개변수를 준수하는지 선택적으로 테스트됩니다. 재료의 경도를 포함합니다.

원하는 경우 예를 들어 안내에 따라 재료의 경도를 측정하는 실험을 독립적으로 수행할 수 있습니다.

충돌 테스트를 통해 칼을 선택하고 싶은 같은 칼 감정가들에게는 이런 식으로 자동차 대리점에서 차를 구입해 보는 것을 추천한다.

인터넷 리소스의 자료를 기반으로

HRc - Rockwell 경도 척도: 당신이 알고 싶었던 모든 것

고품질 칼을 구입한 사람이라면 누구나 "칼날 경도"와 약어 HRc라는 개념을 접했을 것입니다. 이것이 무엇을 의미하는지 생각해 보셨습니까? 그렇다면 당신은 혼자가 아닙니다.

로크웰 경도 측정

약어 HRc는 Rockwell 경도 척도, 섹션 C를 나타냅니다. 강철의 경도를 결정하기 위해 야금학자들이 널리 사용합니다. 숫자가 높을수록 경도가 커집니다. 경도의 가치는 칼 생산에서 매우 중요하기 때문입니다. 강철이 단단할수록 절삭날을 더 잘 유지합니다.

로크웰 스케일에는 여러 섹션이 있으며 각 섹션은 특정 재료의 경도를 결정하는 데 사용됩니다. 섹션 C는 칼날의 경도를 결정하기 위한 것입니다.

가장 높은 RC가 항상 더 나은 칼을 의미하지는 않습니다.

그러나 한편으로는 더 단단한 강철이 절삭날을 더 잘 유지하며 균열이 생기거나 부러질 가능성이 더 높습니다. 사실, 정말 단단한 칼날은 유리처럼 부서질 수 있습니다.

칼이 절삭날을 잡는 방식은 강철의 경도뿐만 아니라 유형과 등급에 따라 영향을 받습니다. 각 강철 합금은 칼의 목적에 따라 최적의 경도와 기능 비율을 가지고 있습니다.

그렇다면 로크웰 가치가 왜 중요한가? 칼의 최적 값은 얼마입니까?

칼날의 경도는 기능과 내구성 못지않게 중요합니다. 예를 들어 경도가 58-62 HRC인 강철은 날카로움을 잘 유지하지만 덜 강하고 부서지기 쉽고 균열이 생기기 쉽습니다. 따라서 블레이드 경도가 매우 높은 공구는 취급 시 특별한 주의와 주의가 필요합니다.

동시에 부드러운 금속은 내마모성이 높지만 훨씬 더 자주 날카롭게해야합니다. 따라서 축과 끌을 생산할 때 경도 지수가 낮은 강이 사용되지만 이러한 재료는 큰 충격을 쉽게 견딜 수 있습니다.

회갑이나 사냥용 칼은 보통 나무를 쪼개는 용도로 사용되지 않기 때문에 내구성보다 칼날을 잡는 능력이 더 중요합니다. 결과적으로 이러한 도구의 제조에는 더 단단한 금속이 사용됩니다. 그러나 서바이벌 나이프의 경우 요구 사항이 이미 다릅니다. 55-58 Rockwell 단위의 경도가 충분하기 때문에 충분합니다. 강도와 내마모성이 우선입니다.

최적의 경도는 칼의 용도에 따라 다르므로 모든 칼에 이상적인 단일 지표는 없습니다.

많은 약어 - 하나의 척도

칼 제조업체는 경도를 결정하는 이 방법에 대해 HR, HRc, HR C, RC, Rockwell C, Rockwell C 경도, Rockwell C scale… 하나의 단일 Rockwell 경도 척도와 같은 많은 약어를 사용합니다.

창조의 역사

1919년 Stanley P. Rockwell은 뉴잉글랜드에 있는 볼 베어링 공장의 야금학자였습니다. 그는 베어링 롤링 표면의 경도를 빠르고 정확하게 측정하기 위한 시스템을 개발했습니다.

시계 스프링에서 철도 차량 바퀴에 이르기까지 모든 제조업체는 이러한 시스템이 필요했고 신속하게 자신의 필요에 맞게 Rockwell의 설계를 채택했습니다. 그 후, 시스템은 비금속 재료, 특히 플라스틱의 경도를 측정하도록 조정되었습니다.

로크웰 경도는 어떻게 결정됩니까?

스케일은 압입 방법을 사용하여 금속의 상대 경도를 측정합니다. 테스트를 수행하기 전에 금속을 경화시키고 완전히 평평하게 만들어야 합니다. 그렇지 않으면 측정이 정확하지 않습니다.

경도는 일반적으로 300파운드의 힘으로 테스트되는 금속에 눌러진 다이아몬드 끝이 뾰족한 원뿔을 사용하여 측정됩니다. 그런 다음 적용된 힘을 고려하여 진입 깊이를 측정합니다. 결과적으로 데이터는 이미 테스트된 다른 금속의 경도에 대한 정보가 포함된 스케일과 상관 관계가 있습니다.

이 방법에는 한 가지 작은 단점이 있습니다. 원뿔 끝의 작은 함몰부가 금속 표면에 남아 있어 결함으로 오인될 수 있습니다. 예를 들어 칼 손잡이와 같이 보이지 않는 표면에서 테스트를 수행하면 이러한 표시를 피할 수 있습니다.

RC 점수가 다른 이유는 무엇입니까?

로크웰 테스트는 금속의 아주 작은 부분에 대해 수행되기 때문에 인접 부분의 경도가 약간 다를 가능성이 있습니다. 또한 이 테스트는 재료의 표면만 확인하는 것으로 깊이의 경도는 다를 수 있습니다.

이러한 이유로 나이프 제조업체는 일반적으로 단일 경도 값이 아니라 범위를 나타냅니다.

가격 대비 품질 비율

로크웰 경도 테스트는 나이프 제조업체가 최종 제품의 품질에 영향을 미치는 가장 중요한 3가지 기준인 경도, 유연성 및 강성의 균형을 유지하는 데 도움이 됩니다. 이 세 가지 구성 요소의 완벽한 균형을 통해 완벽하게 날카로워지고 적극적으로 사용해도 오랫동안 칼날을 유지할 수 있는 칼을 만들 수 있습니다.

고품질 칼 중 하나를 구입하자마자 우리가 말하는 내용을 즉시 이해하게 될 것입니다.

래리 코넬리