Tablica prijevoda Brunel Rockwell. Laboratorijski rad na kolegiju

Na svakoj izložbi, bez obzira na mjesto održavanja, nađe se jedan ili više posjetitelja koji izraze očito nezadovoljstvo nedovoljnom tvrdoćom čelika naših noževa. Kao argumente navode vlastito mišljenje, riječi drugih prodavača ("a tamo su nam rekli da imaju tvrdoću 90!"), Mišljenje poznanika i sugovornika na forumima. S vremena na vrijeme postoje, blago rečeno, originali koji izjavljuju: "Dokažite tvrdoću svojih proizvoda - snažno udarite jedna o drugu oštricama, a koja ostane bez traga, ja ću kupiti taj nož!"

Poprečni presjek uzorka je okrugli, kvadratni ili pravokutni. Za metale, ako se može dobiti komad dovoljne debljine na takav način da se može lako obraditi, obično se koristi okrugli uzorak; Ravni uzorak je namijenjen za skladištenje listova i ploča. Središnji dio presjeka obično je manji od krajeva kako bi uzrokovao kvar u dijelu gdje naprezanja nisu podvrgnuta steznim uređajima. Tipična nomenklatura vlačnih uzoraka može se vidjeti na sljedećoj slici; Dio za umjeravanje je označeni dio na kojem se vrše mjerenja elongacije ili ekstenzometra.

Definirajmo pojmove

Ova gospoda najčešće nemaju pojma o čemu govore. Posebno slabo razumiju značenje pojma tvrdoća metala i legura, a također se ne orijentiraju u jedinicama tvrdoće. Podsjetimo sebe i druge što je tvrdoća čelika za noževe, čime se i kako mjeri tvrdoća čelika za noževe te na što utječe vrijednost tvrdoće čelika za noževe.

- Vrsta utiskivača: čelična kugla 5 mm. u promjeru za aluminij.

- Broj primijenjenog opterećenja: 30 kilograma Pondios.

- Vrijeme testiranja: 30 sekundi.

Primjena ukupnog opterećenja. Promjer dobivenog otiska prsta u ispitnom materijalu.

- Tip utiskivača: dijamantna prizma.

- Broj primijenjenog opterećenja: 30 Kilo-jezera.

Prema Wikipediji, tvrdoća je svojstvo materijala da se odupre prodiranju drugog, čvršćeg tijela u njega. Tvrdoća se definira kao omjer veličine opterećenja i površine ili volumena površine udubljenja. Razlikujte površinsku i nasipnu tvrdoću:

- površinska tvrdoća - omjer opterećenja i površine otiska;

- nasipna tvrdoća - omjer opterećenja i volumena otiska.

Također se pravi razlika između obnovljene i nepovratne tvrdoće. Oporavljena tvrdoća definirana je kao omjer opterećenja i površine ili volumena udubljenja, a nepovratna tvrdoća definirana je kao omjer sile otpora prodiranju tvrđeg materijala i površine ili volumena dijela tvrđeg materijala. tijelo ugrađeno u materijal.

Koraci u primjeni sile u testu. Kako biste izbjegli neželjene reakcije u testu. Dobiveni promjeri bili su sljedeći. Prosječni promjer bio je Ovim rezultatom dobiva se tvrdoća po Vickersu. Stoga testni aluminij nije priznat.

- Iznos primijenjenog opterećenja: 60 Kilo-Newton.

- Maksimalno vlačno naprezanje.

Tvrdoća po Brinellu. Broj primijenjenog opterećenja: 5 Cr. . Promjer rezultirajuće rupe u ispitivanom materijalu bio je. I na kraju, stupanj tvrdoće po Brinellu.

- Iznos primijenjenog opterećenja: 300 Kilo-Newton.

- Krajnji otpor: nepoznata prekidna sila.

Tvrdoća se mjeri u tri raspona: makro, mikro, nano. Makro raspon regulira opterećenje vanjskog, čvršćeg tijela od 2 N do 30 kN. Mikroraspon regulira opterećenje čvršćeg tijela do 2 N, a dubina prodiranja čvršćeg tijela veća je od 0,2 μm. Nanoraspon regulira samo dubinu prodiranja čvršćeg tijela, koja bi trebala biti manja od 0,2 µm.

Zabilježite sve relevantne početne vrijednosti kao što su radijus kraka i početni kut za određivanje potencijalne energije. Visak se otpušta i mjeri se kut koji registrira igla njihala kako bi se saznalo koliko visoko je njihalo dosegnuto nakon udarca, što će također biti obrnuto proporcionalno apsorbiranoj energiji uzorka, što također pokazuje ova igla.

Kut koji je doseglo njihalo bio je 124º. Energija koju je apsorbirao ispitni komad bila je 7 kg. Početna potencijalna energija špila bila je jednaka. Dakle, sada znamo da zbroj energija mora uvijek dodati ovu vrijednost kako bi se mogao ispuniti teorem o mehaničkoj energiji.

Izmjerena tvrdoća prvenstveno ovisi o opterećenju tvrđeg tijela. Ta se ovisnost naziva size effect, u engleskoj literaturi - indentation size effect. Priroda ovisnosti tvrdoće o opterećenju određena je oblikom krućeg tijela (utiskivača):

- za sferni utiskivač - s povećanjem opterećenja povećava se tvrdoća - učinak veličine obrnutog utiskivanja;

- za utiskivač u obliku Vickersove ili Berkovichove piramide - s povećanjem opterećenja tvrdoća opada - izravni ili jednostavno dimenzionalni učinak (efekt veličine udubljenja);

- za kuglasti utiskivač (poput stošca za Rockwellov mjerač tvrdoće) - s povećanjem opterećenja, tvrdoća prvo raste kada se unese sferni dio utiskivača, a zatim počinje opadati (za sferični dio utiskivača).

Neizravno, tvrdoća također može ovisiti o:

Iz gornjih energija može se izračunati rezultirajuća potencijalna energija. Dakle, sada znamo da je rezultirajuća potencijalna energija. Dakle, energija kalorija je jednaka. U skladu s tim, energija koja je podupirala uzorak bila je. Slijedi da je čelik koji se koristi u praksi prihvatljiv za ovu vrstu ispitivanja.

Teme koje se obrađuju u razredu, kao što su jednadžbe naprezanja i deformacija, u potpunosti se koriste u analizi i klasifikaciji stanja kojima je materijal bio podvrgnut ispitivanju rastezanja. Instrumenti za ispitivanje otpornosti materijala, poput onih koji se koriste u praksi, vrlo su jednostavni u radu ako su poznati parametri svakog ispitivanja.

- Međuatomske udaljenosti

- Koordinacijski broj - što je veći broj, to je veća tvrdoća

- Valencija

- Priroda kemijske veze

- Iz smjera (npr. mineral disten - njegova tvrdoća duž kristala je 4, a poprečno - 7)

- Lomost i savitljivost

- Fleksibilnost - mineral se lako savija, savijanje se ne ispravlja (na primjer, talk)

- Elastičnost - mineral se savija, ali ispravlja (na primjer, tinjac)

- Viskoznost - mineral je teško razbiti (na primjer, jadeit)

- dekoltea

te brojna druga fizikalna i mehanička svojstva materijala.

Najtvrđi materijali koji danas postoje su dvije alotropske modifikacije ugljika - lonsdaleit, koji je 58% tvrđi od dijamanta i fullerita (otprilike 2 puta tvrđi od dijamanta). Međutim praktičnu upotrebu tih tvari još uvijek je malo vjerojatno. Najtvrđa uobičajena tvar je dijamant (10 jedinica na Mohsovoj ljestvici).

Za čelik je to utvrđeno u ponašanju jer se tako široko koristi i distribuira u teškoj industriji i većini industrija, budući da je to materijal s dobrim stupnjem tvrdoće i velikom otpornošću, toliko da hidraulički stroj univerzalni za rastezanje i sabijanje Ispitivanje nije moglo prodrijeti kroz uzorak čelika korišten za kompresiju.

Rockwellov esej Bogota. Uvod u mehaniku čvrste tvari. Standardizirani obrazac za izražavanje Brinellove tvrdoće, Bibliografska referenca br. 4. Više detaljne informacije o ovoj formuli i razlogu konstante 854 naći ćete u teoretskom okviru na stranici 10.

Kako se mjeri tvrdoća?

Tvrdoća je tvrdoća, ali nam je važnije razumjeti što znače dragocjeni brojevi, koje ljubitelji noževa toliko cijene! Činjenica je da se za određivanje tvrdoće koriste različite metode mjerenja. A za svaki način mjerenja tvrdoće postoji skala za mjerenje tvrdoće.

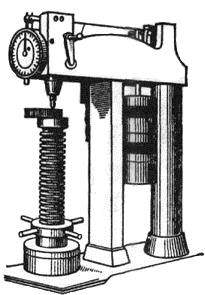

Metode za određivanje tvrdoće prema načinu primjene opterećenja dijele se na statičke i dinamičke (udarne).

Postupak mjerenja tvrdoće Za mjerenje tvrdoće potrebno je razlikovati statičke i dinamičke procese. Mjerit će se lokalna deformacija koja se javlja u plastičnom i elastičnom dijelu. Statičkim mjerenjima utvrđuje se samo dio plastične deformacije. Ovisno o veličini ispitne sile razlikuje se: makrotvrdoća, tvrdoća pri malom opterećenju i mikrotvrdoća. U dinamičkim procesima zahvaća se prodorni dio tijela u mjerenom dijelu sa kinetička energija iz određenog intervala.

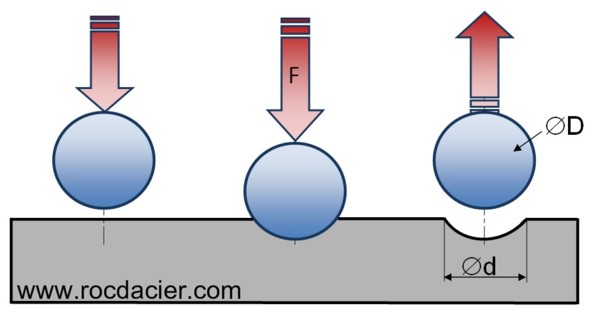

Na taj način se provjeravaju cijevi, turbinske osovine ili odljevci. Ispitna sila vrijedi za određeni vremenski interval; Vrijeme pada trebalo bi biti između deset i petnaest sekundi. Tvrdoća po Brinellu izračunava se iz promjera pritiska i ispitne sile. Postupak određivanja tvrdoće po Brinellu uglavnom se koristi s materijalima na bazi željeza ili legurama obojenih metala.

Brinellova metoda - tvrdoća se određuje promjerom udubljenja koje ostavlja metalna kuglica utisnuta u površinu. Tvrdoća se izračunava kao omjer sile koja djeluje na kuglicu i površine otiska (štoviše, površina otiska se uzima kao površina dijela kugle, a ne kao površina kruga (ovo je kako se mjeri Meyerova tvrdoća). Broj tvrdoće po Brinellu prema GOST 9012-59 bilježi se bez mjernih jedinica. Tvrdoća određena ovom metodom označena je HB, gdje je H = tvrdoća (tvrdoća, engleski), B - Brinell;

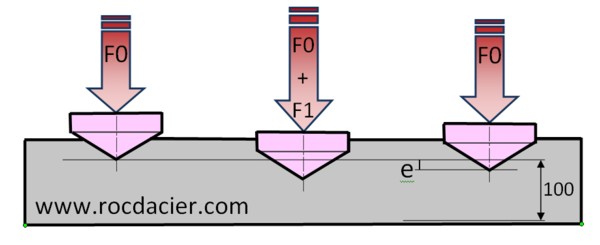

Mehanizam zagrijavanja u postavci ispitivanja daje važnost Brinellovom postupku u određivanju toplinske tvrdoće metala. Piramida u obliku dijamanta pritisne se na test određenom silom. Tvrdoća se izračunava iz dijagonale pritiska - mjereno kada se tijesto otpusti. Ovisno o ispitnoj sili, razlikuju se mali raspon opterećenja i mikrotvrdoća. Masena tvrdoća u metalima ne ovisi o ispitnoj sili. Vickersov postupak koristi se s vrlo tvrdim materijalima; za male, tvrde i tanke testove i za otvrdnute površine.

Rockwellova metoda - tvrdoća se određuje relativnom dubinom utiskivanja metalne kuglice ili dijamantnog stošca u površinu materijala koji se ispituje. Tvrdoća određena ovom metodom je bezdimenzijska i označava se HR, HRB, HRC i HRA; tvrdoća se izračunava po formuli HR = 100 - kd, gdje je d dubina utiskivanja vrha nakon uklanjanja glavnog opterećenja, a k koeficijent. Dakle, najveća tvrdoća po Rockwellu odgovara HR 100.

Tvrdoća po Rockwellu Tvrdoća po Rockwellu definira količinu tvrdoće dubinom prodiranja ispitnog tijela. Tijelo koje se testira bit će sigurnije oslonjeno tijekom mjerenja s prethodnim opterećenjem. Ispitno opterećenje varira ovisno o varijanti. Shore Hardness Dinamički postupak za mjerenje tvrdoće. Odredite visinu odskoka glave vijka koja padne na ispitnu površinu s visine od 250 mm. Visina odskoka od 177 mm odgovara 100 obalnih jedinica.

Ispitivanje udarom. Postupak mjerenja dinamičke tvrdoće. Osnova izračuna je promjer pritiska kuglice koji nastaje udarom ručnim čekićem ili zategnutom oprugom. U sljedećim testovima razaranja, ovo je tečaj ispitivanja tvrdoće.

Vickersova metoda - tvrdoća se određuje površinom otiska koji ostavlja tetraedarska dijamantna piramida utisnuta u površinu. Tvrdoća se izračunava kao omjer opterećenja primijenjenog na piramidu i površine otiska (štoviše, površina otiska se uzima kao površina dijela površine piramide, a ne kao površina romba). Tvrdoća određena ovom metodom označava se HV;

Ispitivanje tvrdoće je dizajnirano za određivanje površinske tvrdoće metala. Sastoji se od kontrole indentera čiji oblik i dimenzije variraju ovisno o vrsti ispitivanja u metalu koji se ispituje. Opterećenje je konstantno i mjeri se površina ili dubina otiska koji ostaje u materijalu.

Dojam će biti još važniji ako je materijal mekan. Ispitivanje tvrdoće je relativno ekonomično. Tvrdoća se može mjeriti na samom dijelu. U zavarivanju se mjere tvrdoće u preciznim zonama: - u zavaru, - u zonama spoja, - u zonama toplinskog djelovanja, - u osnovnim metalima.

Tvrdoća po Shoru (metoda utiskivanja) - tvrdoća se određuje dubinom prodiranja u materijal posebne igle od kaljenog čelika (utiskivača) pod djelovanjem kalibrirane opruge. U ovoj metodi, mjerni instrument se naziva durometar. Obično se Shoreova metoda koristi za određivanje tvrdoće materijala s niskim modulom (polimera). Shoreova metoda, opisana u ASTM D2240, specificira 12 mjernih skala. Najčešće korištene opcije su A (za mekane materijale) ili D (za tvrđe materijale). Tvrdoća određena ovom metodom označava se slovom korištene ljestvice, ispisanim iza broja s eksplicitnom oznakom metode.

Ovaj test je prikladan za debljine preko 10 mm i ravne proizvode.

Ovaj test omogućuje izravno očitavanje, ali nije prikladan za odljevke ili gruba zrna.

Izrađen je od kaljene čelične kuglice.

Ovaj test je najprecizniji i omogućuje testiranje malih komada. Površina mora biti brušena ili polirana.

Ispitivanje se provodi u području zavara. Poliranje i napad obavit će se unaprijed kako bi se razjasnila morfologija linije. Napunjenost se održava 10 do 15 sekundi. Test uključuje filigranske linije od kojih jedna ne smije biti dublja od 2 mm ispod površine. Mora postojati najmanje tri otiska prsta duž dovodne linije za svaku od zona: rastaljeni metal, dvije zone pod utjecajem topline i dvije strane osnovnog metala.

Durometri i skale Asker - po principu mjerenja odgovara metodi utiskivanja (po Shoreu). Tvrtka i nacionalna japanska modifikacija metode. Koristi se za meke i elastične materijale. Razlikuje se od klasične Shorove metode po nekim parametrima mjernog uređaja, nazivima ljestvica i utiskivača.

Rezultati ispitivanja tvrdoće moraju odgovarati sljedećoj tablici. Tvrdoća, primjenjiva na većinu materijala, posebice metala, široko je korišteno, korisno i indikativno mehaničko ispitivanje koje se koristi u različitim oblicima više od 250 godina, te njegova vrijednost i važnost kao svojstva. materijal svakako nije za podcjenjivanje; informacije o tvrdoći mogu se koristiti za pružanje vrijedne perspektive o trajnosti, čvrstoći, fleksibilnosti i mogućnostima raznih vrsta komponenti, od sirovina do gotovih uzoraka i gotovih proizvoda.

Razlika od tradicionalnog mjerača tvrdoće - zaslon elektroničkog dinamometra

Tvrdoća po Shoru (rebound metoda) - metoda za određivanje tvrdoće vrlo tvrdih (visokomodulnih) materijala, uglavnom metala, visinom na koju se nakon udarca odbije poseban udarač (glavni dio skleroskopa - mjernog uređaja za ovu metodu) pada s određene visine. Tvrdoća prema ovoj Shoreovoj metodi procjenjuje se u konvencionalnim jedinicama proporcionalnim visini odskoka udarača. Glavne ljestvice su C i D. Označava se HSx, gdje je H tvrdoća, S je Shore, a x je latinično slovo koje označava vrstu ljestvice korištene u mjerenju.

Ispitivanje tvrdoće naširoko se koristi u mnogim industrijama i ima vodeću ulogu u strukturnoj, zrakoplovnoj, automobilskoj industriji, kontroli kvalitete, analizi grešaka i mnogim drugim oblicima proizvodnje i industrije.

Što je penetracijski test? Veličina se mjeri opterećenjem određenog geometrijskog utiskivača i svojstava materijala, određeno vrijeme i mjerenjem dubine materijala. prodor dojma. On daje vrijednost na temelju dubine udubljenja ili neoporavljenog prodiranja. U nedostatku specifične ljestvice tvrdoće, treba identificirati vrstu materijala i usporediti je s različitim tablicama koje pokazuju vrstu ljestvice koja se obično primjenjuje na taj materijal.

Treba imati na umu da, iako su obje Shoreove metode metode za mjerenje tvrdoće, koje je predložio isti autor, imaju iste nazive i iste oznake ljestvica, ipak se ne radi o inačicama jedne metode, već o dvije bitno različite metode. s različite vrijednosti ljestvice opisane različitim standardima.

Kuznetsov - Herbert - Rehbinder metoda - tvrdoća se određuje vremenom prigušenja oscilacija klatna, čiji je oslonac proučavani metal;

Te se informacije obično temelje na povijesnim i povijesnim podacima. empirijski testovi. Općenito, preporuča se korištenje većeg opterećenja koje materijal može podnijeti jer veći otisak osigurava bolju cjelovitost i ne utječe značajno na stanje površine. Dijametralne penetratorske ljestvice obično se koriste na kaljenim čelicima i drugim vrlo tvrdim materijalima, dok su kuglaste ljestve više primjenjive na mesing, bakrene legure i aluminijske materijale.

Iako je poznavanje sastava materijala osnovni alat za odabir mjerila, nekoliko drugih vrlo važnih parametara materijala dolazi u obzir u procesu određivanja odgovarajuće metode ispitivanja i metode koja će se koristiti. Debljina materijala potpore je od najveće važnosti pri odabiru mjerila. Opće pravilo, iako približan, je da je materijal najmanje 10 puta veći od dubine otiska i najmanje 15 puta veći kada se koristi kuglični utiskivač. Ako je potrebno, može se izračunati stvarna dubina udubljenja kako bi se provjerilo je li zahtjev ispunjen.

Poldi metoda (dvostruki kuglični otisak) - tvrdoća se procjenjuje u usporedbi s tvrdoćom standarda, ispitivanje se provodi udarnim utiskivanjem čelične kuglice istovremeno u uzorak i standard;

Mohsova ljestvica je određena prema tome koji od deset standardnih minerala ispitni materijal ogrebe, a koji od deset standardnih minerala ispitni materijal ogrebe.

Buchholzova metoda - metoda za određivanje tvrdoće pomoću Buchholz uređaja. Dizajniran za ispitivanje tvrdoće (Buchholzova tvrdoća) premaza polimerne boje kada se Buchholz utiskivač utisne. Metoda je regulirana standardima ISO 2815, DIN 53153, GOST 22233.

Metode mjerenja tvrdoće spadaju u dvije glavne kategorije: metode statičke tvrdoće i metode dinamičke tvrdoće. Za instrumentalno određivanje tvrdoće koriste se uređaji koji se nazivaju tvrdomjeri. Metode određivanja tvrdoće, ovisno o stupnju utjecaja na predmet, mogu se odnositi na nerazorne i destruktivne metode.

Postojeće metode za određivanje tvrdoće ne odražavaju u potpunosti nijedno specifično temeljno svojstvo materijala, stoga ne postoji izravna povezanost između različitih ljestvica i metoda, ali postoje okvirne tablice koje povezuju ljestvice pojedinih metoda za pojedine skupine i kategorije materijala. Ove tablice izgrađene su samo na temelju rezultata eksperimentalnih ispitivanja i ne postoje teorije koje dopuštaju da se metoda proračuna pomakne s jedne metode određivanja tvrdoće na drugu. Specifična metoda za određivanje tvrdoće odabire se na temelju svojstava materijala, zadataka mjerenja, uvjeta za njegovu provedbu, raspoložive opreme itd.

U Rusiji nisu standardizirane sve ljestvice tvrdoće. U proizvodnji noževa, kao i u njihovoj prodaji, uporabi i, naravno, u raznim raspravama, Rockwellova ljestvica se koristi i, sukladno tome, najčešće se spominje. Naime, HRC.

Rockwellove ljestvice tvrdoće

Postoji čak jedanaest Rockwellovih ljestvica tvrdoće temeljenih na kombinaciji utiskivač (vrh) - opterećenje. Najčešće se koriste dvije vrste utiskivača: kuglica od volfram karbida promjera 1/16 inča (1,5875 mm) ili ekvivalentna kuglica od kaljenog čelika i konusni dijamantni vrh od 120°. Moguća opterećenja - 60, 100 i 150 kgf. Vrijednost tvrdoće definirana je kao relativna razlika u dubini prodiranja utiskivača tijekom primjene glavnog i prethodnog (10 kgf) opterećenja.Za označavanje tvrdoće određene Rockwellovom metodom koristi se simbol HR, kojemu je dodano slovo koje označava ljestvicu na kojoj su testovi provedeni (HRA, HRB , HRC).

NAJRAŠIRENIJA ROCKWELLOVA SKALA TVRDOĆE

| Skala |

uvlakač |

|

| Dijamantni konus s vršnim kutom od 120° | 60 kgf | |

|

promjer lopte 1/16" volfram karbid (ili kaljeni čelik) |

100 kgf | |

| Dijamantni konus s kutom od 120° na vrhu | 150 kgf |

Što je tvrđi materijal, manja će biti dubina prodiranja vrha u njega. Kako bi se dobio veći Rockwellov broj tvrdoće s većom tvrdoćom materijala, uvodi se uvjetna skala dubine, uzimajući dubinu jednaku 0,002 mm za jedan od svojih podjela. Kada se testira dijamantnim konusom, najveća dubina prodiranja je 0,2 mm, ili 0,2 / 0,002 = 100 podjela, kada se ispituje s kuglicom - 0,26 mm, ili 0,26 / 0,002 = 130 podjela. Dakle, formule za izračunavanje vrijednosti tvrdoće izgledat će ovako:

a) kada se mjeri na skali A (HRA) i C (HRC):

H=100-(H-h)/0,002

Razlika H − h predstavlja razliku u dubinama uranjanja utiskivača (u milimetrima) nakon uklanjanja glavnog opterećenja i prije njegove primjene (pod predopterećenjem)

b) mjereno na B ljestvici (HRB):

H=130-(H-h)/0,002

Odnos između rezultata ispitivanja tvrdoće i karakteristika čvrstoće materijala proučavali su materijalni znanstvenici kao što su N. N. Davidenkov, M. P. Markovets i dr. Za određivanje granice razvlačenja koriste se metode na temelju rezultata ispitivanja tvrdoće utiskivanjem. Takav je odnos nađen, primjerice, za nehrđajuće čelike s visokim sadržajem kroma nakon različitih načina toplinske obrade. Prosječno odstupanje za konusni dijamantni utiskivač bilo je samo +0,9%. Provedene su studije kako bi se pronašao odnos između vrijednosti tvrdoće i drugih karakteristika određenih u napetosti, kao što je vlačna čvrstoća (vlačna čvrstoća, suženje u vratu i prava otpornost na lom).

S obzirom na tvrdoću čelika od kojih su izrađeni noževi, utvrđene su sljedeće vrijednosti, koje također ovise o načinu toplinske obrade:

| Vrste čelika |

toplinska obrada |

Tvrdoća (jezgra-površina) |

|

normalizacija |

163-192HB |

|

|

poboljšanje |

192-228HB |

|

|

normalizacija |

179-207HB |

|

|

poboljšanje |

235-262HB |

|

|

kaljenje i visoko popuštanje |

212-248HB |

|

|

kaljenje i visoko popuštanje |

217-255HB |

|

|

kaljenje i visoko popuštanje |

229-269HB |

|

|

kaljenje i visoko popuštanje |

269-302HB |

|

|

U9 |

žarenje |

192HB |

|

U9 |

otvrdnjavanje |

50-58HRC |

|

U10 |

žarenje |

197HB |

|

U10 |

otvrdnjavanje |

62-63HRC |

| 40 x |

poboljšanje |

235-262HB |

| 40 x |

45-50 HRC; 269-302HB |

|

| 40 XN |

poboljšanje |

235-262HB |

| 40 XN |

poboljšanje + visokofrekventno otvrdnjavanje |

48-53HRC; 269-302HB |

| 35 HM |

poboljšanje |

235-262HB |

| 35 HM |

poboljšanje + visokofrekventno otvrdnjavanje |

48-53HRC; 269-302HB |

| 35 L |

normalizacija |

163-207HB |

| 40 L |

normalizacija |

147HB |

| 40 GL |

poboljšanje |

235-262HB |

| 45 L |

poboljšanje |

207-235HB |

Uspoređujući pokazatelje različitih ljestvica različitih metoda za mjerenje tvrdoće čelika, lako se možete zbuniti. Da se to ne dogodi, trebali biste biti svjesni tablica korespondencije između vrijednosti tvrdoće različitih ljestvica. Gledajući to, postaje jasno odakle dolaze razlozi za zablude o maksimalnoj tvrdoći čelika noža i smiješni zahtjevi da se nož dobije tvrdoćom od 90 ili čak više jedinica!

|

Tvrdoća po Rockwellu |

Tvrdoća po Shoru |

Tvrdoća po Brinellu |

Tvrdoća po Vickersu |

||

|

HRC |

HRB |

HRA |

HSh |

HB |

HV |

|

86.5 86.0 85.5 85.0 |

102 |

1076 1004 942 894 |

|||

|

84.5 84.0 83.5 83.0 |

854 820 789 763 |

||||

|

82.5 81.5 81.0 80.5 |

739 715 695 675 |

||||

|

<- |

80.0 79.5 78.5 |

655 636 617 598 |

|||

|

78.0 77.5 77.0 76.5 |

580 562 545 528 |

||||

|

76.0 75.5 74.5 74.0 |

513 498 485 471 |

||||

|

73.5 73.0 |

444 437 429 426 |

458 446 |

|||

|

71.5 |

415 401 393 388 |

435 413 |

|||

|

375 372 352 341 |

393 <- 373 |

||||

|

332 321 312 302 |

353 334 |

||||

|

297 293 290 283 |

317 301 |

||||

|

277 270 260 255 |

285 271 |

||||

|

100 |

250 248 241 240 |

257 446 |

|||

|

235 234 230 229 |

236 |

||||

Zapravo, kao što se može vidjeti iz tablice, čelici za noževe s tvrdoćom preko 70HRC ne postoje. Ali u praksi ne postoje noževi od čelika čija je tvrdoća veća od 65HRC. Najčešći i najkorišteniji su noževi od Damask čelika tvrdoće 56-62HRC.

Radni noževi ruske tvrtke Bulat izrađeni su uglavnom od Damask čelika, koji zajamčeno ima tvrdoću u ovom rasponu. Obloge su izrađene od čelika kovanog u vlastitoj kovačnici. Nakon završetka proizvodnog procesa, noževi "Ruski Bulat" selektivno se testiraju na usklađenost s deklariranim parametrima. Uključujući i tvrdoću materijala.

Ako želite, možete samostalno provesti eksperiment za mjerenje tvrdoće materijala, vođeni npr.

Za iste poznavatelje noževa koji žele odabrati nož pomoću testova sudara, preporučujemo da pokušate kupiti automobil u autosalonu na ovaj način.

Na temelju materijala iz internetskih izvora

HRc - Rockwellova skala tvrdoće: sve što ste htjeli znati

Svatko tko je ikada kupio visokokvalitetni nož bez sumnje je naišao na pojam "tvrdoća oštrice" i kraticu HRc. Jeste li razmišljali o tome što to znači? Ako da, onda niste sami.

Određivanje tvrdoće po Rockwellu

Kratica HRc označava Rockwellovu ljestvicu tvrdoće, odjeljak C. Često je koriste metalurzi za određivanje tvrdoće čelika: što je veći broj, veća je tvrdoća. Vrijednost tvrdoće je od velike važnosti u proizvodnji noževa, jer. što je čelik tvrđi, to bolje zadržava oštricu.

Rockwellova ljestvica ima nekoliko odjeljaka, od kojih se svaki koristi za određivanje tvrdoće određenog materijala. Odjeljak C služi za određivanje tvrdoće čelika za noževe.

Najviši RC ne znači uvijek bolji nož

S jedne strane, tvrđi čelik bolje drži oštricu, pa je vjerojatnost pucanja, pa čak i lomljenja veća. Zapravo, jako tvrda oštrica može se razbiti poput stakla.

Kako će nož držati oštricu ne utječe samo na tvrdoću čelika, već i na njegovu vrstu i marku. Svaka legura čelika ima optimalan omjer tvrdoće i funkcionalnosti, ovisno o namjeni noža.

Zašto je onda vrijednost Rockwella važna? Koja je optimalna vrijednost za noževe?

Tvrdoća oštrice jednako je važna kao i njezina funkcionalnost i trajnost. Na primjer, čelik tvrdoće 58-62 HRC dobro će se oštriti, ali je i manje čvrst, lomljiviji i sklon pucanju. Dakle, alat s iznimno velikom tvrdoćom oštrice zahtijeva posebnu brigu i pažljivo rukovanje.

U isto vrijeme, mekši metal je otporniji na habanje, ali će se morati oštriti mnogo češće. Dakle, u proizvodnji sjekira i dlijeta koristi se čelik s nižim indeksom tvrdoće, međutim, takav materijal može lako izdržati značajan utjecaj.

Džepni sklopivi i lovački noževi obično se ne koriste za cijepanje drva, pa je za njih sposobnost držanja oštrice važnija od snage. Zbog toga se u proizvodnji takvih alata koristi tvrđi metal. Međutim, kada je riječ o noževima za preživljavanje, zahtjevi su već drugačiji. Tvrdoća od 55-58 Rockwell jedinica bit će im više nego dovoljna, jer. snaga i otpornost na trošenje ovdje su na prvom mjestu.

Optimalna tvrdoća ovisi o namjeni noža, tako da ne postoji jedan pokazatelj koji je idealan za sve noževe.

Mnogo kratica - jedna ljestvica

Proizvođači noževa koriste mnoge kratice za ovu metodu određivanja tvrdoće: HR, HRc, HR C, RC, Rockwell C, Rockwell C tvrdoća, Rockwell C... jedna jedina skala tvrdoće po Rockwellu.

Povijest stvaranja

Stanley P. Rockwell 1919. godine bio je metalurg u tvornici kugličnih ležajeva u Novoj Engleskoj. Razvio je svoj sustav za brzo i točno određivanje tvrdoće ležajne kotrljajuće površine.

Proizvođači svega, od opruga za satove do kotača vagona, trebali su takav sustav i brzo su usvojili Rockwellov dizajn za svoje potrebe. Naknadno je sustav prilagođen za određivanje tvrdoće nemetalnih materijala, posebice plastike.

Kako se određuje tvrdoća po Rockwellu?

Ljestvica mjeri relativnu tvrdoću metala metodom utiskivanja. Prije provođenja testa, metal se mora očvrsnuti i učiniti apsolutno ravnim. U protivnom, mjerenja neće biti točna.

Tvrdoća se obično mjeri pomoću konusa s dijamantnim vrhom, koji se utisne u metal koji se ispituje silom od 300 funti. Zatim izmjerite dubinu njegovog ulaska, uzimajući u obzir primijenjenu silu. Kao rezultat toga, podaci su u korelaciji sa ljestvicom koja već sadrži podatke o tvrdoći drugih ispitanih metala.

Ova metoda ima jedan mali nedostatak: na metalnoj površini ostaje mala udubina s vrha konusa, što se može zamijeniti s nedostatkom. Takva se oznaka može izbjeći ako se ispitivanje provodi na površini skrivenoj od pogleda, na primjer, s drškom noža.

Zašto se RC rezultati razlikuju?

Rockwell test se provodi na vrlo maloj površini metala, tako da postoji mogućnost da će tvrdoća susjedne površine biti malo drugačija. Osim toga, ovaj test provjerava samo površinu materijala, dok dubinska tvrdoća može biti drugačija.

Iz tog razloga proizvođači noževa obično ne navode samo jednu vrijednost tvrdoće, već njihov raspon.

Omjer cijene i kvalitete

Ispitivanje tvrdoće po Rockwellu pomaže proizvođačima noževa uravnotežiti 3 najvažnija kriterija koji utječu na kvalitetu konačnog proizvoda: tvrdoću, fleksibilnost i krutost. Savršena ravnoteža ove tri komponente omogućuje im stvaranje noža koji će se savršeno oštriti i zadržati reznu oštricu dugo vremena čak i uz aktivnu upotrebu.

Čim kupite jedan od naših visokokvalitetnih noževa, odmah ćete shvatiti o čemu govorimo.

Larry Connelly