Brunel Rockwell Übersetzungstabelle. Laborarbeit im Kurs

Auf jeder Messe, unabhängig vom Veranstaltungsort, gibt es einen oder mehrere Besucher, die ihre offensichtliche Unzufriedenheit mit der unzureichenden Härte des Stahls unserer Messer äußern. Als Argumente führen sie ihre eigene Meinung an, die Worte anderer Verkäufer („und sie haben uns dort gesagt, dass sie einen Härtegrad von 90 haben!“), die Meinung von Freunden und Gesprächspartnern in den Foren. Von Zeit zu Zeit gibt es, gelinde gesagt, Originale, die erklären: „Beweist die Härte eurer Produkte – schlagt mit den Klingen hart aufeinander, und was spurlos bleibt, das kaufe ich!“

Der Querschnitt der Probe ist rund, quadratisch oder rechteckig. Wenn bei Metallen ein Stück mit ausreichender Dicke so erhalten werden kann, dass es leicht bearbeitet werden kann, wird normalerweise eine runde Probe verwendet; Das Flachmuster dient zur Aufbewahrung von Blechen und Platten. Die Mitte des Abschnitts ist normalerweise kleiner als die Enden, um ein Versagen in dem Abschnitt zu verursachen, in dem die Spannungen nicht den Klemmvorrichtungen ausgesetzt sind. Eine typische Nomenklatur von Zugproben ist der folgenden Abbildung zu entnehmen; Die Kalibrierstrecke ist die markierte Strecke, auf der Dehnungs- oder Extensometermessungen durchgeführt werden.

Lassen Sie uns Begriffe definieren

Meistens haben diese Herren keine Ahnung, wovon sie reden. Insbesondere haben sie ein geringes Verständnis für die Bedeutung des Begriffs Härte bei Metallen und Legierungen und orientieren sich auch nicht an Härteeinheiten. Erinnern wir uns und andere daran, was die Härte von Messerstahl ist, was und wie die Härte von Messerstahl gemessen wird und was der Wert der Messerstahlhärte beeinflusst.

- Eindringkörpertyp: Stahlkugel 5 mm. im Durchmesser für Aluminium.

- Anzahl der aufgebrachten Lasten: 30 Kilo Pondios.

- Testzeit: 30 Sekunden.

Aufbringen der Gesamtlast. Der Durchmesser des resultierenden Fingerabdrucks im Testmaterial.

- Eindringkörpertyp: Diamantprisma.

- Anzahl der aufgebrachten Lasten: 30 Kilo-Teiche.

Laut Wikipedia ist Härte die Eigenschaft eines Materials, dem Eindringen eines anderen, festeren Körpers in das Material zu widerstehen. Die Härte ist definiert als das Verhältnis der Größe der Belastung zur Fläche oder zum Volumen der Oberfläche des Eindrucks. Unterscheiden Sie zwischen Oberflächen- und Volumenhärte:

- Oberflächenhärte - das Verhältnis der Belastung zur Oberfläche des Abdrucks;

- Schütthärte - das Verhältnis der Belastung zum Volumen des Abdrucks.

Außerdem wird zwischen wiederhergestellter und nicht wiederhergestellter Härte unterschieden. Die wiederhergestellte Härte ist definiert als das Verhältnis der Belastung zur Fläche oder zum Volumen der Vertiefung, und die nicht wiederhergestellte Härte ist definiert als das Verhältnis der Widerstandskraft gegen das Eindringen eines härteren Materials zur Fläche oder zum Volumen des Teils des härteren Körper eingebettet in das Material.

Schritte in der Kraftanwendung im Test. Um ungewollte Reaktionen im Test zu vermeiden. Die resultierenden Durchmesser waren wie folgt. Der durchschnittliche Durchmesser war Mit diesem Ergebnis wird die Vickers-Härte erhalten. Daher wurde Testaluminium nicht erkannt.

- Höhe der aufgebrachten Last: 60 Kilo-Newton.

- Maximale Zugspannung.

Brinellhärte. Anzahl der aufgebrachten Lasten: 5 Cr. . Der Durchmesser des resultierenden Lochs im Testmaterial war. Und schließlich der Härtegrad von Brinell.

- Die Höhe der aufgebrachten Last: 300 Kilo-Newton.

- Endfestigkeit: unbekannte Bruchkraft.

Die Härte wird in drei Bereichen gemessen: Makro, Mikro, Nano. Der Makrobereich regelt die Belastung des äußeren, steiferen Körpers von 2 N bis 30 kN. Der Mikrobereich regelt die Belastung des starreren Körpers bis 2 N und die Eindringtiefe des festeren Körpers ist größer als 0,2 µm. Der Nanobereich regelt nur die Eindringtiefe eines festeren Körpers, die kleiner als 0,2 µm sein sollte.

Erfassen Sie alle relevanten Startwerte wie Armradius und Startwinkel, um die potenzielle Energie zu ermitteln. Das Pendel wird losgelassen und der von der Pendelnadel registrierte Winkel wird gemessen, um herauszufinden, wie hoch das Pendel nach dem Aufprall erreicht ist, was auch umgekehrt proportional zu der von der Probe absorbierten Energie ist, was auch durch diese Nadel angezeigt wird.

Der vom Pendel erreichte Winkel betrug 124º. Die vom Teststück absorbierte Energie betrug 7 kg. Die anfängliche potentielle Energie des Decks war gleich. Nun wissen wir also, dass die Summe der Energien immer diesen Wert addieren muss, um den Satz der mechanischen Energie erfüllen zu können.

Die gemessene Härte hängt in erster Linie von der auf den härteren Körper ausgeübten Belastung ab. Diese Abhängigkeit wird als Größeneffekt bezeichnet, in der englischen Literatur als Indentation-Size-Effekt. Die Art der Abhängigkeit der Härte von der Belastung wird durch die Form eines starreren Körpers (Eindringkörper) bestimmt:

- für einen kugelförmigen Eindringkörper - mit zunehmender Belastung nimmt die Härte zu - umgekehrter Eindringungsgrößeneffekt;

- für einen Eindringkörper in Form einer Vickers- oder Berkovich-Pyramide - mit zunehmender Belastung nimmt die Härte ab - ein direkter oder einfacher Dimensionseffekt (Eindruckgrößeneffekt);

- für einen kugelförmigen Eindringkörper (wie ein Kegel für einen Rockwell-Härteprüfer) - mit zunehmender Belastung nimmt die Härte zuerst zu, wenn der kugelförmige Teil des Eindringkörpers eingeführt wird, und beginnt dann abzunehmen (für einen kugelförmigen Teil des Eindringkörpers).

Indirekt kann die Härte auch abhängen von:

Aus den obigen Energien kann die resultierende potentielle Energie berechnet werden. Jetzt wissen wir also, dass die resultierende potentielle Energie. Die Energie der Kalorien ist also gleich. Dementsprechend war die Energie, die die Probe trug. Daraus folgt, dass der in der Praxis verwendete Stahl für diese Art von Prüfung akzeptabel ist.

Im Unterricht behandelte Themen, wie die Spannungs- und Dehnungsgleichungen, werden vollständig in die Analyse und Klassifizierung der Zustände, denen ein Material in einem Zugversuch unterzogen wurde, verwendet. Messgeräte zur Prüfung der Beständigkeit von Materialien, wie sie in der Praxis verwendet werden, sind recht einfach in ihrer Bedienbarkeit, wenn die Parameter jeder Prüfung bekannt sind.

- Interatomare Abstände

- Koordinationszahl - je höher die Zahl, desto höher die Härte

- Wertigkeit

- Die Natur der chemischen Bindung

- Aus der Richtung (zum Beispiel das Mineral disten - seine Härte entlang des Kristalls beträgt 4 und quer - 7)

- Sprödigkeit und Formbarkeit

- Flexibilität - das Mineral biegt sich leicht, die Biegung richtet sich nicht auf (z. B. Talk)

- Elastizität - das Mineral biegt sich, richtet aber auf (z. B. Glimmer)

- Viskosität – das Mineral ist schwer zu brechen (z. B. Jadeit)

- Dekollete

und eine Reihe anderer physikalischer und mechanischer Eigenschaften des Materials.

Die härtesten Materialien, die es heute gibt, sind zwei allotrope Kohlenstoffmodifikationen - Lonsdaleit, das 58 % härter ist als Diamant und Fullerit (etwa 2-mal so hart). härter als Diamant). Jedoch praktischer Nutzen dieser Substanzen ist noch unwahrscheinlich. Die härteste gemeinsame Substanz ist Diamant (10 Einheiten auf der Mohs-Skala).

Für Stahl wurde dies im Verhalten festgestellt, weil sie so weit verbreitet sind und von der Schwerindustrie und den meisten Industrien vertrieben werden, da es sich um ein Material mit einem guten Härtegrad und einer großen Widerstandsfähigkeit handelt, so dass die hydraulische Maschine universell für Zug und Druck geeignet ist Der Test konnte die für die Kompression verwendete Stahlprobe nicht durchdringen.

Rockwell-Aufsatz Bogota. Einführung in die Mechanik Feststoffe. Standardisiertes Formular zur Angabe der Brinell-Härte, Bibliographische Referenz Nr. 4. Mehr genaue Information zu dieser Formel und dem Grund für die Konstante 854 finden Sie im theoretischen Rahmen auf Seite 10.

Wie wird die Härte gemessen?

Härte ist Härte, aber wichtiger ist uns zu verstehen, was die geschätzten Zahlen bedeuten, die von Messerliebhabern so geschätzt werden! Fakt ist, dass zur Bestimmung der Härte unterschiedliche Messverfahren eingesetzt werden. Und für jede Härtemessmethode gibt es eine Härtemessskala.

Methoden zur Bestimmung der Härte nach der Methode der Belastungsaufbringung werden in statisch und dynamisch (Schock) unterteilt.

Härtemessverfahren Bei der Härtemessung muss zwischen statischen und dynamischen Verfahren unterschieden werden. Gemessen wird die im plastischen und elastischen Teil auftretende lokale Verformung. Statische Messungen bestimmen nur einen Teil der plastischen Verformung. Je nach Größe der Prüfkraft unterscheidet man: Makrohärte, Kleinlasthärte und Mikrohärte. Bei dynamischen Vorgängen wird der eindringende Körperteil im gemessenen Teil mit beeinflusst kinetische Energie ab einem bestimmten Intervall.

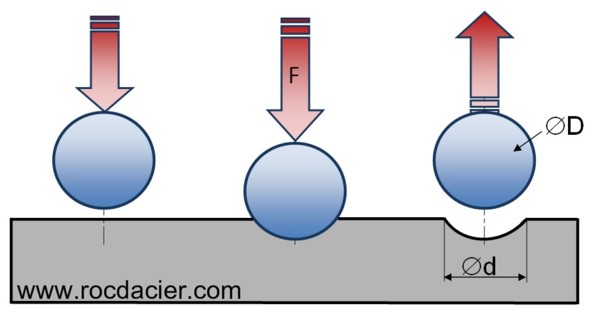

So werden Rohre, Turbinenwellen oder Gussteile geprüft. Die Prüfkraft gilt für ein bestimmtes Zeitintervall; Die Fallzeit sollte zwischen zehn und fünfzehn Sekunden betragen. Die Brinellhärte errechnet sich aus Druckdurchmesser und Prüfkraft. Das Brinell-Härteverfahren wird hauptsächlich bei Eisenbasiswerkstoffen oder Nichteisenlegierungen angewendet.

Brinell-Methode - Die Härte wird durch den Durchmesser des Eindrucks bestimmt, den eine in die Oberfläche gedrückte Metallkugel hinterlässt. Die Härte wird als Verhältnis der auf die Kugel ausgeübten Kraft zur Aufdruckfläche berechnet (außerdem wird die Aufdruckfläche als die Fläche eines Teils der Kugel und nicht als die Fläche eines Kreises genommen (dies ist wie die Meyer-Härte gemessen wird).Die Brinell-Härtezahl nach GOST 9012-59 wird ohne Maßeinheit aufgezeichnet.Die nach dieser Methode bestimmte Härte wird als HB bezeichnet, wobei H = Härte (Härte, Englisch), B - Brinell;

Der Heizmechanismus im Versuchsaufbau verleiht dem Brinell-Verfahren bei der Bestimmung der thermischen Härte von Metallen Bedeutung. Die rautenförmige Pyramide wird mit einer bestimmten Kraft gegen den Test gedrückt. Die Härte errechnet sich aus der Druckdiagonale - gemessen beim Loslassen des Teiges. Je nach Prüfkraft wird zwischen kleinem Lastbereich und Mikrohärte unterschieden. Die Massehärte bei Metallen ist unabhängig von der Prüfkraft. Das Vickers-Verfahren wird bei sehr harten Materialien angewendet; für kleine, harte und dünne Prüfungen und für gehärtete Oberflächen.

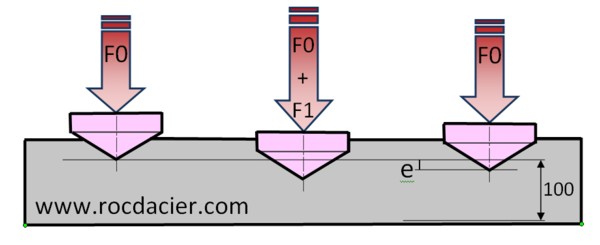

Rockwell-Methode – Die Härte wird durch die relative Eindringtiefe einer Metallkugel oder eines Diamantkegels in die Oberfläche des zu prüfenden Materials bestimmt. Die nach diesem Verfahren ermittelte Härte ist dimensionslos und wird mit HR, HRB, HRC und HRA bezeichnet; Die Härte wird nach der Formel HR = 100 - kd berechnet, wobei d die Eindringtiefe der Spitze nach Entfernung der Hauptlast und k der Koeffizient ist. Somit entspricht die maximale Rockwell-Härte HR 100.

Rockwell-Härte Die Rockwell-Härte definiert die Höhe der Härte durch die Eindringtiefe des Prüfkörpers. Der Prüfkörper wird während der Messung mit der vorherigen Belastung sicherer gestützt. Die Prüflast variiert je nach Variante. Shore-Härte Ein dynamisches Verfahren zur Messung der Härte. Bestimmen Sie die Rückprallhöhe des Bolzenkopfes, der aus einer Höhe von 250 mm auf die Prüffläche fällt. 177 mm Rückprallhöhe entsprechen 100 Küsteneinheiten.

Schlagtest. Verfahren zur Messung der dynamischen Härte. Berechnungsgrundlage ist der Durchmesser des Kugeldrucks, der durch Schlag mit einem Handhammer oder mit einer gespannten Feder erzeugt wird. Bei den folgenden zerstörenden Prüfungen ist dies der Härteprüfparcours.

Vickers-Methode - Die Härte wird durch die Fläche des Abdrucks bestimmt, den eine tetraedrische Diamantpyramide hinterlässt, die in die Oberfläche gedrückt wird. Die Härte wird als Verhältnis der auf die Pyramide ausgeübten Last zur Fläche des Eindrucks berechnet (außerdem wird die Fläche des Eindrucks als die Fläche eines Teils der Oberfläche der Pyramide genommen und nicht als Fläche der Raute). Die nach diesem Verfahren ermittelte Härte wird mit HV bezeichnet;

Die Härteprüfung dient zur Bestimmung der Oberflächenhärte von Metallen. Es besteht in der Kontrolle eines Eindringkörpers, dessen Form und Abmessungen je nach Art der Prüfung im zu prüfenden Metall variieren. Die Belastung ist konstant und die Oberfläche oder Tiefe des im Material hinterlassenen Eindrucks wird gemessen.

Der Eindruck wird noch wichtiger, wenn das Material weich ist. Die Härteprüfung ist relativ kostengünstig. Die Härte kann am Teil selbst gemessen werden. Beim Schweißen werden Härten in genauen Zonen gemessen: - in der Schweißnaht, - in den Verbindungszonen, - in den Zonen mit thermischer Einwirkung, - in den Grundwerkstoffen.

Shore-Härte (Eindruckmethode) - Die Härte wird durch die Eindringtiefe einer speziell gehärteten Stahlnadel (Eindringkörper) unter Einwirkung einer kalibrierten Feder in das Material bestimmt. Bei diesem Verfahren wird das Messinstrument als Durometer bezeichnet. Typischerweise wird die Shore-Methode verwendet, um die Härte von Materialien mit niedrigem Modul (Polymere) zu bestimmen. Die Shore-Methode, beschrieben durch ASTM D2240, legt 12 Messskalen fest. Die am häufigsten verwendeten Optionen sind A (für weiche Materialien) oder D (für härtere Materialien). Die nach dieser Methode bestimmte Härte wird durch den Buchstaben der verwendeten Skala angegeben, der hinter der Zahl mit einer expliziten Angabe der Methode steht.

Dieser Test ist für Dicken über 10 mm und Flachprodukte geeignet.

Dieser Test erlaubt eine direkte Ablesung, ist aber nicht für Gussteile oder grobe Körnungen geeignet.

Es besteht aus einer gehärteten Stahlkugel.

Dieser Test ist der genaueste und ermöglicht es Ihnen, kleine Stücke zu testen. Die Oberfläche muss geschliffen oder poliert sein.

Die Prüfung erfolgt im Bereich der Schweißnaht. Polieren und Angriff werden im Voraus durchgeführt, um die Linienmorphologie zu klären. Die Ladung wird für 10 bis 15 Sekunden gehalten. Die Prüfung umfasst filigrane Linien, von denen eine maximal 2 mm unter der Oberfläche liegen darf. Es müssen mindestens drei Fingerabdrücke entlang der Zuleitung für jede der Zonen vorhanden sein: geschmolzenes Metall, zwei Wärmeeinflusszonen und zwei Seiten des Basismetalls.

Durometer und Skalen Asker - nach dem Messprinzip entspricht es der Eindringmethode (nach Shore). Feste und nationale japanische Modifikation der Methode. Wird für weiche und elastische Materialien verwendet. Es unterscheidet sich von der klassischen Shor-Methode in einigen Parametern des Messgeräts, Markennamen von Skalen und Eindringkörpern.

Die Ergebnisse der Härteprüfung müssen der folgenden Tabelle entsprechen. Die Härte, die auf die meisten Materialien, insbesondere Metalle, anwendbar ist, ist ein weit verbreiteter, nützlicher und aussagekräftiger mechanischer Test, der seit über 250 Jahren in verschiedenen Formen verwendet wird, und seinen Wert und seine Bedeutung als Eigenschaft. das Material ist sicherlich nicht zu unterschätzen; Härteinformationen können verwendet werden, um eine wertvolle Perspektive auf die Haltbarkeit, Festigkeit, Flexibilität und Fähigkeiten verschiedener Arten von Komponenten zu liefern, von Rohmaterialien bis hin zu fertigen Mustern und fertigen Produkten.

Unterschied zum herkömmlichen Härteprüfer - Bildschirm des elektronischen Dynamometers

Shore-Härte (Rückprallmethode) - eine Methode zur Bestimmung der Härte von sehr harten (hochmoduligen) Materialien, hauptsächlich Metallen, anhand der Höhe, auf die ein spezieller Schläger nach dem Aufprall zurückprallt (der Hauptteil eines Skleroskops - ein Messgerät für diese Methode) aus einer bestimmten Höhe fallen. Die Härte nach diesem Shore-Verfahren wird in herkömmlichen Einheiten proportional zur Höhe des Rückpralls des Schlägers geschätzt. Die Hauptskalen sind C und D. Sie wird als HSx bezeichnet, wobei H Härte, S Shore und x ein lateinischer Buchstabe ist, der den bei der Messung verwendeten Skalentyp angibt.

Die Härteprüfung ist in vielen Branchen weit verbreitet und spielt eine führende Rolle in den Bereichen Struktur, Luftfahrt, Automobil, Qualitätskontrolle, Fehleranalyse und vielen anderen Formen der Fertigung und Industrie.

Was ist ein Penetrationstest? Die Größe wird gemessen, indem ein bestimmter geometrischer Eindringkörper und Materialeigenschaften für eine bestimmte Zeit belastet werden und die Tiefe des Materials gemessen wird. Durchdringung des Eindrucks. Es erzeugt einen Wert, der auf der Tiefe des Eindrucks oder der nicht wiederhergestellten Penetration basiert. In Ermangelung einer spezifischen Härteskala sollte die Art des Materials identifiziert und mit verschiedenen Tabellen verglichen werden, die die Art der Skala angeben, die üblicherweise auf dieses Material angewendet wird.

Es sollte klar sein, dass, obwohl beide Shor-Methoden Methoden zur Messung der Härte sind, die von demselben Autor vorgeschlagen wurden, dieselben Namen und dieselben Bezeichnungen der Skalen haben, dies letztendlich keine Versionen einer Methode sind, sondern zwei grundlegend unterschiedliche Methoden mit verschiedene Werte Skalen, die von verschiedenen Standards beschrieben werden.

Kuznetsov - Herbert - Rehbinder-Methode - die Härte wird durch die Dämpfungszeit der Pendelschwingungen bestimmt, deren Träger das untersuchte Metall ist;

Diese Informationen basieren in der Regel auf historischen und historischen Daten. empirische Tests. Im Allgemeinen wird empfohlen, die schwerere Last zu verwenden, die das Material tragen kann, da eine größere Grundfläche eine bessere Integrität bietet und die Oberflächenbeschaffenheit nicht wesentlich beeinflusst. Diametrale Eindringwaagen werden typischerweise für gehärtete Stähle und andere sehr harte Materialien verwendet, während Kugelleitern eher für Messing, Kupferlegierungen und Aluminiummaterialien geeignet sind.

Obwohl Kenntnisse über die Zusammensetzung des Materials vorhanden sind Notwendiges Werkzeug Für die Waagenauswahl spielen mehrere andere sehr wichtige Materialparameter eine Rolle bei der Bestimmung des geeigneten Prüfverfahrens und des anzuwendenden Verfahrens. Die Dicke des Stützmaterials ist bei der Auswahl einer Waage von größter Bedeutung. Allgemeine Regel, obwohl ungefähr, ist, dass das Material mindestens das 10-fache der Tiefe des Abdrucks und mindestens das 15-fache bei Verwendung eines Kugeleindringkörpers beträgt. Bei Bedarf kann die tatsächliche Eindringtiefe berechnet werden, um zu prüfen, ob die Anforderung erfüllt ist.

Poldi-Methode (Doppelkugelabdruck) - Härte wird im Vergleich zur Härte des Standards bewertet, der Test wird durch Schlageindruck einer Stahlkugel gleichzeitig in die Probe und den Standard durchgeführt;

Die Mohs-Skala wird dadurch bestimmt, welche der zehn Standardmineralien das Testmaterial zerkratzt und welche der zehn Standardmineralien durch das Testmaterial zerkratzt werden.

Buchholz-Methode - eine Methode zur Bestimmung der Härte mit einem Buchholz-Gerät. Konzipiert zur Prüfung der Härte (Buchholzhärte) von Polymerlackbeschichtungen bei eingedrücktem Buchholz-Eindringkörper. Das Verfahren wird durch die Normen ISO 2815, DIN 53153, GOST 22233 geregelt.

Härtemessverfahren fallen in zwei Hauptkategorien: statische Härteverfahren und dynamische Härteverfahren. Zur instrumentellen Bestimmung der Härte werden sogenannte Härteprüfgeräte verwendet. Methoden zur Bestimmung der Härte können sich je nach Aufprallgrad auf das Objekt sowohl auf zerstörungsfreie als auch auf zerstörende Methoden beziehen.

Die bestehenden Methoden zur Bestimmung der Härte spiegeln keine bestimmte grundlegende Eigenschaft von Materialien vollständig wider, daher gibt es keine direkte Beziehung zwischen verschiedenen Skalen und Methoden, aber es gibt ungefähre Tabellen, die die Skalen einzelner Methoden für bestimmte Gruppen und Kategorien von Materialien verbinden. Diese Tabellen werden nur auf der Grundlage der Ergebnisse experimenteller Tests erstellt, und es gibt keine Theorien, die es zulassen, dass die Berechnungsmethode von einer Methode zur Bestimmung der Härte zu einer anderen wechselt. Ein bestimmtes Verfahren zur Bestimmung der Härte wird basierend auf den Eigenschaften des Materials, den Messaufgaben, den Bedingungen für seine Durchführung, den verfügbaren Geräten usw. ausgewählt.

In Russland sind nicht alle Härteskalen standardisiert. Sowohl bei der Herstellung von Messern, als auch bei deren Verkauf, Gebrauch und natürlich in diversen Diskussionen wird die Rockwell-Skala verwendet und dementsprechend auch am häufigsten genannt. Nämlich HRC.

Härteskalen nach Rockwell

Es gibt bis zu elf Rockwell-Härteskalen basierend auf der Eindringkörper-(Spitze)-Last-Kombination. Zwei Arten von Eindringkörpern werden am häufigsten verwendet: eine Wolframcarbidkugel mit einem Durchmesser von 1/16 Zoll (1,5875 mm) oder eine gleichwertige Kugel aus gehärtetem Stahl und eine konische 120°-Diamantspitze. Mögliche Belastungen - 60, 100 und 150 kgf. Der Härtewert ist definiert als die relative Differenz der Eindringtiefe des Eindringkörpers während der Aufbringung der Haupt- und Vorlast (10 kgf). Zur Bezeichnung der nach der Rockwell-Methode bestimmten Härte wird das Symbol HR verwendet, was bedeutet einen Buchstaben hinzugefügt, der die Skala angibt, auf der die Tests durchgeführt wurden (HRA, HRB , HRC).

DIE AM MEISTEN VERWENDETE ROCKWELL-HÄRTESKALA

| Skala |

Eindringling |

|

| Diamantkegel mit 120° Spitzenwinkel | 60 kgf | |

|

Kugeldurchm. 1/16" Wolframcarbid (oder gehärteter Stahl) |

100 kgf | |

| Diamantkegel mit 120 Winkel° oben | 150 kgf |

Je härter das Material ist, desto geringer ist die Eindringtiefe der Spitze in das Material. Um eine größere Rockwell-Härtezahl mit größerer Materialhärte zu erhalten, wird eine bedingte Tiefenskala eingeführt, die für eine ihrer Unterteilungen eine Tiefe von 0,002 mm annimmt. Beim Test mit einem Diamantkegel beträgt die maximale Eindringtiefe 0,2 mm oder 0,2 / 0,002 = 100 Teilstriche, beim Test mit einer Kugel - 0,26 mm oder 0,26 / 0,002 = 130 Teilstriche. Somit sehen die Formeln zur Berechnung des Härtewertes wie folgt aus:

a) gemessen auf einer Skala A (HRA) und C (HRC):

H=100-(H-h)/0,002

Die Differenz H − h stellt die Differenz der Eintauchtiefen des Eindringkörpers (in Millimeter) nach Entfernung der Hauptlast und vor ihrer Aufbringung (unter Vorspannung) dar.

b) gemessen auf der B-Skala (HRB):

H=130-(H-h)/0,002

Die Beziehung zwischen den Ergebnissen der Härteprüfung und den Festigkeitseigenschaften von Materialien wurde von Materialwissenschaftlern wie N. N. Davidenkov, M. P. Markovets und anderen untersucht.Methoden werden verwendet, um die Streckgrenze auf der Grundlage der Ergebnisse der Härteprüfung durch Eindruck zu bestimmen. Eine solche Beziehung wurde zum Beispiel für Edelstähle mit hohem Chromgehalt nach verschiedenen Wärmebehandlungsmodi gefunden. Die durchschnittliche Abweichung für den konischen Diamanteindringkörper betrug nur +0,9 %. Es wurden Studien durchgeführt, um eine Beziehung zwischen Härtewerten und anderen unter Spannung bestimmten Eigenschaften wie Zugfestigkeit (Zugfestigkeit, Verengung im Hals und echte Bruchfestigkeit) zu finden.

In Bezug auf die Härte der Stähle, aus denen die Messer hergestellt werden, werden folgende Werte festgelegt, die auch von der Methode der Wärmebehandlung abhängen:

| Stahlsorten |

Wärmebehandlung |

Härte (Kern-Oberfläche) |

|

Normalisierung |

163-192HB |

|

|

Verbesserung |

192-228HB |

|

|

Normalisierung |

179-207HB |

|

|

Verbesserung |

235-262HB |

|

|

Härten und Hochvergüten |

212-248HB |

|

|

Härten und Hochvergüten |

217-255HB |

|

|

Härten und Hochvergüten |

229-269HB |

|

|

Härten und Hochvergüten |

269-302HB |

|

|

U9 |

Glühen |

192HB |

|

U9 |

Härten |

50-58 HRC |

|

U10 |

Glühen |

197HB |

|

U10 |

Härten |

62-63 HRC |

| 40 X |

Verbesserung |

235-262HB |

| 40 X |

45-50 HRC; 269-302HB |

|

| 40 XN |

Verbesserung |

235-262HB |

| 40 XN |

Verbesserung + Hochfrequenzhärtung |

48-53 HRC; 269-302HB |

| 35 HM |

Verbesserung |

235-262HB |

| 35 HM |

Verbesserung + Hochfrequenzhärtung |

48-53 HRC; 269-302HB |

| 35 L |

Normalisierung |

163-207HB |

| 40 L |

Normalisierung |

147HB |

| 40 GL |

Verbesserung |

235-262HB |

| 45 L |

Verbesserung |

207-235HB |

Beim Vergleich der Indikatoren verschiedener Skalen verschiedener Methoden zur Messung der Härte von Stahl kann man leicht verwirrt werden. Um dies zu verhindern, sollten Sie die Entsprechungstabellen zwischen den Härtewerten verschiedener Skalen beachten. Beim Betrachten wird deutlich, woher die Irrtümer bezüglich der maximalen Härte des Messerstahls und die lächerlichen Anforderungen kommen können, ein Messer mit einer Härte von 90 oder noch mehr Einheiten zu versehen!

|

Rockwell-Härte |

Shore-Härte |

Brinellhärte |

Vickers-Härte |

||

|

HRK |

HRB |

HRA |

HSh |

HB |

HV |

|

86.5 86.0 85.5 85.0 |

102 |

1076 1004 942 894 |

|||

|

84.5 84.0 83.5 83.0 |

854 820 789 763 |

||||

|

82.5 81.5 81.0 80.5 |

739 715 695 675 |

||||

|

<- |

80.0 79.5 78.5 |

655 636 617 598 |

|||

|

78.0 77.5 77.0 76.5 |

580 562 545 528 |

||||

|

76.0 75.5 74.5 74.0 |

513 498 485 471 |

||||

|

73.5 73.0 |

444 437 429 426 |

458 446 |

|||

|

71.5 |

415 401 393 388 |

435 413 |

|||

|

375 372 352 341 |

393 <- 373 |

||||

|

332 321 312 302 |

353 334 |

||||

|

297 293 290 283 |

317 301 |

||||

|

277 270 260 255 |

285 271 |

||||

|

100 |

250 248 241 240 |

257 446 |

|||

|

235 234 230 229 |

236 |

||||

Tatsächlich gibt es, wie aus der Tabelle ersichtlich ist, keine Messerstähle mit einer Härte von über 70HRC. Aber in der Praxis gibt es keine Messer aus Stahl mit einer Härte über 65HRC. Am gebräuchlichsten und am häufigsten verwendeten sind Messer aus Damaststahl mit einer Härte von 56-62HRC.

Arbeitsmesser der russischen Firma Bulat werden hauptsächlich aus Damaststahl gefertigt, der eine Härte in diesem Bereich garantiert. Die Rohlinge sind aus Stahl, der in unserer eigenen Schmiede geschmiedet wird. Nach Abschluss des Produktionsprozesses werden die Messer von „Russian Bulat“ punktuell auf die Einhaltung der deklarierten Parameter geprüft. Einschließlich der Härte des Materials.

Wenn Sie möchten, können Sie selbstständig einen Versuch durchführen, um beispielsweise die Härte des Materials zu messen.

Für dieselben Messerkenner, die sich anhand von Crashtests für ein Messer entscheiden möchten, empfehlen wir, den Kauf eines Autos in einem Autohaus auf diese Weise zu versuchen.

Basierend auf Materialien aus Internetquellen

HRc - Rockwell-Härteskala: alles, was Sie wissen wollten

Wer schon einmal ein hochwertiges Messer gekauft hat, ist sicherlich schon einmal auf den Begriff „Klingenhärte“ und die Abkürzung HRc gestoßen. Haben Sie darüber nachgedacht, was das bedeutet? Wenn ja, dann sind Sie nicht allein.

Bestimmung der Rockwell-Härte

Die Abkürzung HRc steht für die Rockwell-Härteskala, Abschnitt C. Sie wird von Metallurgen häufig verwendet, um die Härte von Stahl zu bestimmen: Je höher die Zahl, desto größer die Härte. Der Wert der Härte ist bei der Herstellung von Messern von großer Bedeutung, denn. Je härter der Stahl, desto besser behält er die Schneide.

Die Rockwell-Skala hat mehrere Abschnitte, von denen jeder verwendet wird, um die Härte eines bestimmten Materials zu bestimmen. Abschnitt C dient zur Bestimmung der Härte von Messerstahl.

Höchster RC bedeutet nicht immer besseres Messer

Einerseits hält härterer Stahl die Schneide jedoch besser und die Wahrscheinlichkeit von Rissen und sogar Ausbrüchen ist höher. In Wahrheit kann eine wirklich harte Klinge wie Glas zerbrechen.

Die Art und Weise, wie das Messer die Schneide hält, wird nicht nur von der Härte des Stahls beeinflusst, sondern auch von seiner Art und Güte. Jede Stahllegierung hat je nach Verwendungszweck des Messers ein optimales Verhältnis von Härte und Funktionalität.

Warum ist der Rockwell-Wert dann wichtig? Was ist der optimale Wert für Messer?

Die Härte einer Klinge ist ebenso wichtig wie ihre Funktionalität und Langlebigkeit. Beispielsweise behält Stahl mit einer Härte von 58–62 HRC das Schärfen gut bei, ist aber auch weniger stark, spröder und anfälliger für Risse. So erfordert ein Werkzeug mit außergewöhnlich hoher Klingenhärte besondere Sorgfalt und Sorgfalt im Umgang.

Gleichzeitig ist weicheres Metall verschleißfester, muss aber viel öfter geschärft werden. Daher wird bei der Herstellung von Äxten und Meißeln Stahl mit einem niedrigeren Härteindex verwendet, ein solches Material kann jedoch problemlos erheblichen Stößen standhalten.

Taschenmesser und Jagdmesser werden normalerweise nicht zum Spalten von Holz verwendet, daher ist ihnen die Schnitthaltigkeit wichtiger als die Haltbarkeit. Folglich wird bei der Herstellung solcher Werkzeuge ein härteres Metall verwendet. Bei Überlebensmessern sind die Anforderungen jedoch schon andere. Eine Härte von 55-58 Rockwell-Einheiten ist mehr als genug für sie, denn. Festigkeit und Verschleißfestigkeit stehen hier an erster Stelle.

Die optimale Härte hängt vom Zweck des Messers ab, daher gibt es keinen einzelnen Indikator, der für alle Messer ideal ist.

Viele Abkürzungen - eine Skala

Messerhersteller verwenden viele Abkürzungen für diese Methode der Härtebestimmung: HR, HRc, HR C, RC, Rockwell C, Rockwell C-Härte, Rockwell C-Skala … eine einzige Rockwell-Härteskala.

Geschichte der Schöpfung

Stanley P. Rockwell war 1919 Metallurge in einer Kugellagerfabrik in Neuengland. Er entwickelte sein System zur schnellen und genauen Bestimmung der Härte einer Lagerlauffläche.

Hersteller von Uhrenfedern bis hin zu Rädern für Schienenfahrzeuge benötigten ein solches System und übernahmen Rockwells Design schnell für ihre eigenen Bedürfnisse. Anschließend wurde das System zur Bestimmung der Härte von nichtmetallischen Werkstoffen, insbesondere Kunststoffen, angepasst.

Wie wird die Rockwellhärte bestimmt?

Die Waage misst die relative Härte eines Metalls nach der Eindruckmethode. Vor der Prüfung muss das Metall gehärtet und absolut eben gemacht werden. Andernfalls sind die Messungen nicht genau.

Die Härte wird normalerweise mit einem Kegel mit Diamantspitze gemessen, der mit einer Kraft von 300 Pfund in das zu testende Metall gedrückt wird. Messen Sie dann die Tiefe seines Eintritts unter Berücksichtigung der aufgebrachten Kraft. Dadurch werden die Daten mit einer Skala korreliert, die bereits Informationen über die Härte anderer getesteter Metalle enthält.

Diese Methode hat einen kleinen Nachteil: Auf der Metalloberfläche verbleibt eine kleine Vertiefung von der Spitze des Kegels, die mit einem Defekt verwechselt werden kann. Eine solche Markierung kann vermieden werden, wenn die Prüfung auf einer nicht einsehbaren Oberfläche, beispielsweise mit einem Messergriff, durchgeführt wird.

Warum variieren die RC-Scores?

Der Rockwell-Test wird auf einer sehr kleinen Metallfläche durchgeführt, daher besteht die Möglichkeit, dass die Härte der angrenzenden Fläche etwas anders ist. Außerdem prüft dieser Test nur die Oberfläche des Materials, während die Härte in der Tiefe unterschiedlich sein kann.

Aus diesem Grund geben Messerhersteller in der Regel nicht einen einzelnen Härtewert an, sondern deren Bandbreite.

Preis-Leistungs-Verhältnis

Die Rockwell-Härteprüfung hilft Messerherstellern, die 3 wichtigsten Kriterien abzuwägen, die die Qualität des Endprodukts beeinflussen: Härte, Flexibilität und Steifheit. Die perfekte Balance dieser drei Komponenten ermöglicht es ihnen, ein Messer zu schaffen, das perfekt schleift und auch bei aktiver Nutzung lange Zeit die Schneide behält.

Sobald Sie eines unserer hochwertigen Messer kaufen, werden Sie sofort verstehen, wovon wir sprechen.

Larry Connelly