Таблица за превод на Brunel Rockwell. Лабораторна работа по курса

На всяка изложба, независимо от мястото на провеждане, има един или повече посетители, които изразяват явно недоволство от недостатъчната твърдост на стоманата на нашите ножове. Като аргументи те цитират собственото си мнение, думите на други продавачи („и там ни казаха, че имат твърдост 90!“), Мнението на приятели и събеседници във форумите. От време на време има, меко казано, оригинали, които заявяват: „Докажете твърдостта на вашите продукти - удряйте се силно с остриетата и който остане без следа, ще купя този нож!“

Напречното сечение на пробата е кръгло, квадратно или правоъгълно. За метали, ако може да се получи парче с достатъчна дебелина по такъв начин, че да може лесно да се обработва, обикновено се използва кръгла проба; Плоската проба е предназначена за съхранение на листове и плочи. Центърът на секцията обикновено е по-малък от краищата, за да причини повреда в секцията, където напреженията не са подложени на затягащи устройства. Типична номенклатура на образци за опън може да се види на следващата фигура; Секцията за калибриране е маркираната секция, върху която се правят измервания на удължението или екстензометъра.

Нека дефинираме термините

Най-често тези господа нямат представа за какво говорят. По-специално, те слабо разбират значението на термина твърдост на металите и сплавите, а също така не се ориентират в единиците за твърдост. Нека си припомним на себе си и другите каква е твърдостта на стоманата за ножове, какво и как се измерва твърдостта на стоманата за ножове и какво влияе стойността на твърдостта на стоманата за ножове.

- Тип индентор: стоманена сфера 5 мм. в диаметър за алуминий.

- Брой на приложеното натоварване: 30 килограма Pondios.

- Време за тестване: 30 секунди.

Приложение на общото натоварване. Диаметърът на получения пръстов отпечатък в тестовия материал.

- Тип индентор: Диамантена призма.

- Брой приложен товар: 30 Кило-езера.

Според Уикипедия твърдостта е свойството на материала да устои на проникването на друго, по-твърдо тяло в него. Твърдостта се определя като отношението на големината на натоварването към площта или обема на повърхността на вдлъбнатината. Разграничете повърхностната и обемната твърдост:

- повърхностна твърдост - съотношението на натоварването към повърхността на отпечатъка;

- обемна твърдост - отношението на натоварването към обема на отпечатъка.

Също така се прави разлика между възстановена и невъзстановена твърдост. Възстановената твърдост се определя като съотношението на натоварването към площта или обема на вдлъбнатината, а невъзстановената твърдост се определя като съотношението на силата на съпротивление срещу проникването на по-твърд материал към площта или обема на частта от по-твърдия тяло, вградено в материала.

Стъпки в прилагането на сила в теста. За да избегнете нежелани реакции при теста. Получените диаметри са както следва. Средният диаметър беше С този резултат се получава твърдост по Викерс. Следователно тестовият алуминий не беше признат.

- Размер на приложеното натоварване: 60 Kilo-Newton.

- Максимално напрежение на опън.

Твърдост по Бринел. Брой на приложеното натоварване: 5 Cr. . Диаметърът на получения отвор в изпитвания материал беше. И накрая, степента на твърдост на Бринел.

- Количеството на приложеното натоварване: 300 Kilo-Newton.

- Крайна устойчивост: неизвестна сила на счупване.

Твърдостта се измерва в три диапазона: макро, микро, нано. Макро диапазонът регулира натоварването върху външното, по-твърдо тяло от 2 N до 30 kN. Микрообхватът регулира натоварването на по-твърдото тяло до 2 N, а дълбочината на проникване на по-твърдото тяло е по-голяма от 0,2 μm. Нанодиапазонът регулира само дълбочината на проникване на по-солидно тяло, която трябва да бъде по-малка от 0,2 µm.

Запишете всички съответни начални стойности, като радиус на рамото и начален ъгъл, за да определите потенциалната енергия. Махалото се освобождава и ъгълът, регистриран от иглата на махалото, се измерва, за да се установи колко високо е достигнато махалото след удара, което също ще бъде обратно пропорционално на енергията, погълната от пробата, което също се показва от тази игла.

Ъгълът, достигнат от махалото, е 124º. Енергията, погълната от изпитваното парче, е 7 kg. Първоначалната потенциална енергия на тестето беше равна. Сега знаем, че сумата от енергиите трябва винаги да добавя тази стойност, за да можем да изпълним теоремата за механичната енергия.

Измерената твърдост зависи основно от натоварването, приложено върху по-твърдото тяло. Тази зависимост се нарича ефект на размера, в англоезичната литература - indentation size effect. Характерът на зависимостта на твърдостта от натоварването се определя от формата на по-твърдо тяло (индентор):

- за сферичен индентор - с увеличаване на натоварването твърдостта се увеличава - обратен ефект на размера на вдлъбнатината;

- за индентор под формата на пирамида на Викерс или Беркович - с увеличаване на натоварването твърдостта намалява - пряк или просто размерен ефект (ефект на размера на вдлъбнатината);

- за сферичен индентор (като конус за тестер за твърдост на Рокуел) - с увеличаване на натоварването твърдостта първо се увеличава, когато се въведе сферичната част на индентора, а след това започва да намалява (за сферична част на индентора).

Косвено твърдостта може също да зависи от:

От горните енергии може да се изчисли получената потенциална енергия. И така, сега знаем, че получената потенциална енергия. Така че енергията на калориите е равна. В съответствие с това енергията, която поддържа пробата, е. От това следва, че използваната на практика стомана е приемлива за този вид изпитване.

Темите, обхванати в класа, като уравненията за напрежение и деформация, се използват изцяло при анализа и класификацията на състоянията, на които даден материал е бил подложен при тест за опън. Инструментите за изпитване на съпротивлението на материалите, като тези, използвани в практиката, са доста прости в тяхната работа, ако параметрите на всеки тест са известни.

- Междуатомни разстояния

- Координационно число - колкото по-голямо е числото, толкова по-висока е твърдостта

- Валентност

- Естеството на химическата връзка

- От посоката (например минералът дистен - твърдостта му по протежение на кристала е 4, а напречно - 7)

- Крехкост и ковкост

- Гъвкавост - минералът се огъва лесно, завоят не се изправя (например талк)

- Еластичност - минералът се огъва, но се изправя (например слюда)

- Вискозитет - минералът е труден за разрушаване (например жадеит)

- Деколте

и редица други физични и механични свойства на материала.

Най-твърдите материали, които съществуват днес, са две алотропни модификации на въглерода - лонсдейлит, който е с 58% по-твърд от диаманта и фулерита (приблизително 2 пъти по-твърд от диамант). въпреки това практическа употребатези вещества все още е малко вероятно. Най-твърдото обичайно вещество е диамантът (10 единици по скалата на Моос).

За стоманата това беше установено в поведението, тъй като те са толкова широко използвани и разпространени от тежката промишленост и повечето индустрии, тъй като е материал с добра степен на твърдост и голяма устойчивост, толкова много, че универсалната хидравлична машина за опън и натиск Тестването не можа да проникне в стоманената проба, използвана за компресия.

Рокуел есе Богота. Въведение в механиката твърди вещества. Стандартизирана форма за изразяване на твърдостта по Бринел, библиографска справка № 4. Още подробна информацияза тази формула и причината за константата 854 ще намерите в теоретичната рамка на страница 10.

Как се измерва твърдостта?

Твърдостта си е твърдост, но за нас е по-важно да разберем какво означават заветните числа, които са толкова ценени от любителите на ножовете! Факт е, че за определяне на твърдостта се използват различни методи за измерване. И за всеки метод за измерване на твърдостта има скала за измерване на твърдостта.

Методите за определяне на твърдостта според метода на прилагане на натоварването се разделят на статични и динамични (ударни).

Процес на измерване на твърдостта За измерване на твърдостта е необходимо да се прави разлика между статични и динамични процеси. Ще бъде измерена локалната деформация, възникваща в пластмасовата и еластичната част. Статичните измервания определят само част от пластичната деформация. В зависимост от големината на изпитвателната сила се различава: макротвърдост, твърдост при ниско натоварване и микротвърдост. При динамични процеси проникващата част на тялото се засяга в измерваната част с кинетична енергияот определен интервал.

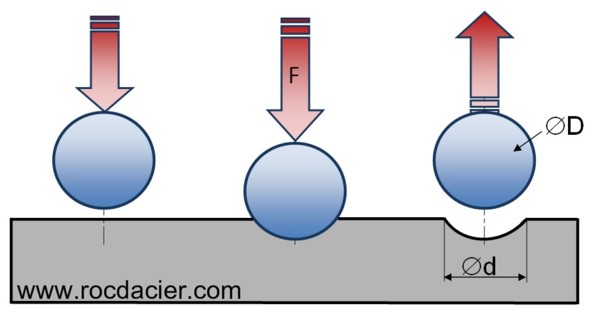

По този начин се проверяват тръби, турбинни валове или отливки. Тестовата сила е валидна за определен интервал от време; Времето на падане трябва да бъде между десет и петнадесет секунди. Твърдостта по Бринел се изчислява от диаметъра на налягането и изпитвателната сила. Процедурата за твърдост по Бринел се използва главно с материали на основата на желязо или цветни сплави.

Метод на Бринел - твърдостта се определя от диаметъра на вдлъбнатината, оставена от метална топка, притисната в повърхността. Твърдостта се изчислява като съотношението на силата, приложена върху топката, към площта на отпечатъка (освен това площта на отпечатъка се приема като площ на част от сферата, а не като площ на кръг (това е как се измерва твърдостта на Майер) Номерът на твърдостта по Бринел съгласно GOST 9012-59 се записва без мерни единици. Твърдостта, определена по този метод, се обозначава с HB, където H = твърдост (твърдост, английски), B - Brinell;

Механизмът за нагряване в тестовата инсталация придава значение на процедурата по Бринел при определяне на термичната твърдост на металите. Пирамидата с форма на диамант се притиска към теста с определена сила. Твърдостта се изчислява от диагонала на натиска - измерена при освобождаване на тестото. В зависимост от изпитвателната сила се разграничават малък диапазон на натоварване и микротвърдост. Твърдостта на масата в металите не зависи от изпитвателната сила. Процедурата на Vickers се използва с много твърди материали; за малки, твърди и тънки тестове и за закалени повърхности.

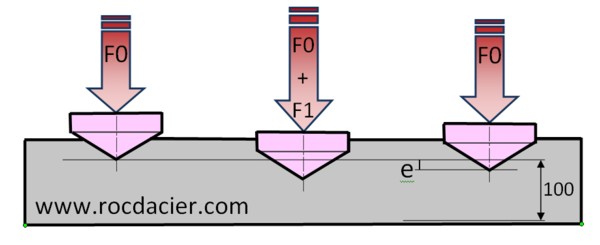

Метод на Рокуел - твърдостта се определя от относителната дълбочина на вдлъбнатина на метална топка или диамантен конус в повърхността на изпитвания материал. Твърдостта, определена по този метод, е безразмерна и се обозначава като HR, HRB, HRC и HRA; твърдостта се изчислява по формулата HR = 100 - kd, където d е дълбочината на вдлъбнатина на върха след отстраняване на основното натоварване, а k е коеф. Така максималната твърдост по Рокуел съответства на HR 100.

Твърдост по Рокуел Твърдостта по Рокуел определя количеството твърдост чрез дълбочината на проникване на изпитваното тяло. Тестваното тяло ще бъде по-сигурно поддържано по време на измерване с предишното натоварване. Тестовото натоварване варира в зависимост от варианта. Твърдост по Shore Динамична процедура за измерване на твърдост. Определя се височината на отскок на главата на болта, която пада върху изпитваната повърхност от височина 250 mm. 177 mm височина на отскок съответства на 100 брегови единици.

Тест за удар. Процедура за измерване на динамична твърдост. Основата на изчислението е диаметърът на налягането на топката, генерирано от удар с ръчен чук или с опъната пружина. В следващите разрушителни тестове това е курсът за тестване на твърдост.

Метод на Vickers - твърдостта се определя от площта на отпечатъка, оставен от тетраедрична диамантена пирамида, притисната към повърхността. Твърдостта се изчислява като съотношението на натоварването, приложено върху пирамидата, към площта на отпечатъка (освен това площта на отпечатъка се приема като площ на част от повърхността на пирамидата, а не като площта на ромба). Твърдостта, определена по този метод, се обозначава като HV;

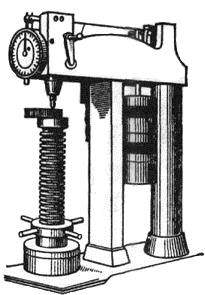

Тестът за твърдост е предназначен за определяне на повърхностната твърдост на металите. Състои се в управлението на индентор, чиято форма и размери варират в зависимост от вида на изпитването в изпитвания метал. Натоварването е постоянно и се измерва повърхността или дълбочината на отпечатъка, оставен в материала.

Впечатлението ще бъде още по-важно, ако материалът е мек. Тестът за твърдост е относително икономичен. Твърдостта може да се измери на самата част. При заваряване твърдостите се измерват в точни зони: - в заваръчния шев, - в зоните на сглобката, - в зоните с термични въздействия, - в основните метали.

Твърдост по Шор (Indentation method) - твърдостта се определя от дълбочината на проникване в материала на специална закалена стоманена игла (индентор) под действието на калибрирана пружина. При този метод измервателният уред се нарича твърдомер. Обикновено методът на Shore се използва за определяне на твърдостта на материали с нисък модул (полимери). Методът на Shore, описан от ASTM D2240, определя 12 измервателни скали. Най-често използваните опции са A (за меки материали) или D (за по-твърди материали). Твърдостта, определена по този метод, се обозначава с буквата на използваната скала, изписана след числото с изрично посочване на метода.

Този тест е подходящ за дебелини над 10 mm и плоски продукти.

Този тест позволява директно отчитане, но не е подходящ за отливки или едри зърна.

Изработена е от закалена стоманена топка.

Този тест е най-точният, като ви позволява да тествате малки парчета. Повърхността трябва да бъде шлифована или полирана.

Тестът се провежда в областта на заваръчния шев. Полирането и атаката ще бъдат направени предварително, за да се изясни морфологията на линията. Зареждането се поддържа от 10 до 15 секунди. Тестът включва филигранни линии, една от които не трябва да е на повече от 2 mm под повърхността. Трябва да има най-малко три пръстови отпечатъка по дължината на захранващата линия за всяка от зоните: разтопен метал, две засегнати от топлина зони и две страни на основния метал.

Дюрометри и везни Asker - според принципа на измерване съответства на индентационния метод (по Шор). Фирма и национална японска модификация на метода. Използва се за меки и еластични материали. Различава се от класическия метод на Шор по някои параметри на измервателния уред, марките на скалите и инденторите.

Резултатите от теста за твърдост трябва да съответстват на следната таблица. Твърдостта, приложима за повечето материали, особено метали, е широко използван, полезен и показателен механичен тест, който се използва в различни форми повече от 250 години, както и неговата стойност и значение като свойство. материалът със сигурност не е за подценяване; информацията за твърдостта може да се използва за предоставяне на ценна перспектива за издръжливостта, здравината, гъвкавостта и възможностите на различни видове компоненти, от суровини до завършени проби и готови продукти.

Разлика от традиционния тестер за твърдост - екран на електронен динамометър

Твърдост по Шор (метод на отскок) - метод за определяне на твърдостта на много твърди (високомодулни) материали, главно метали, по височината, на която специален ударник отскача след удар (основната част на склероскоп - измервателно устройство за този метод) падане от определена височина. Твърдостта по този метод на Шор се оценява в условни единици, пропорционални на височината на отскока на ударника. Основните скали са C и D. Означава се HSx, където H е твърдост, S е Shore и x е латинска буква, указваща вида на скалата, използвана при измерването.

Изпитването на твърдост се използва широко в много индустрии и играе водеща роля в структурната, авиационната, автомобилната, контрола на качеството, анализа на грешките и много други форми на производство и индустрия.

Какво е тест за проникване? Големината се измерва чрез натоварване на определен геометричен индентор и свойства на материала за определено време и измерване на дълбочината на материала. проникване на впечатлението. Той произвежда стойност въз основа на дълбочината на вдлъбнатината или невъзстановеното проникване. При липса на специфична скала за твърдост, видът на материала трябва да бъде идентифициран и сравнен с различни таблици, показващи типа скала, който обикновено се прилага за този материал.

Трябва да се разбере, че въпреки че и двата метода на Шор са методи за измерване на твърдост, предложени от един и същ автор, имат едни и същи имена и едни и същи обозначения на скалите, в крайна сметка това не са версии на един метод, а два фундаментално различни метода с различни стойностискали, описани с различни стандарти.

Метод на Кузнецов - Херберт - Ребиндер - твърдостта се определя от времето на затихване на трептенията на махалото, чиято опора е изследваният метал;

Тази информация обикновено се основава на исторически и исторически данни. емпирични тестове. Като цяло се препоръчва да се използва по-голямото натоварване, което материалът може да издържи, тъй като по-големият отпечатък осигурява по-добра цялост и не влияе значително на състоянието на повърхността. Диаметралните пенетраторни везни обикновено се използват за закалени стомани и други много твърди материали, докато сферичните стълби са по-приложими за месинг, медни сплави и алуминиеви материали.

Въпреки че познаването на състава на материала е основен инструментза избор на мащаб, няколко други много важни параметри на материала влизат в действие в процеса на определяне на подходящия метод за изпитване и метода, който ще се използва. Поддръжка Дебелината на материала е от първостепенно значение при избора на мащаб. Общо правило, макар и приблизително, е, че материалът е поне 10 пъти по-голям от дълбочината на отпечатъка и най-малко 15 пъти, когато се използва сферичен индентор. Ако е необходимо, може да се изчисли действителната дълбочина на вдлъбнатината, за да се провери дали изискването е изпълнено.

Метод на Poldi (отпечатване с двойна топка) - твърдостта се оценява в сравнение с твърдостта на стандарта, тестът се извършва чрез ударно врязване на стоманена топка едновременно в пробата и стандарта;

Скалата на Mohs се определя от това кой от десетте стандартни минерала изпитваният материал надрасква и кой от десетте стандартни минерала се надрасква от изпитвания материал.

Метод на Бухолц - метод за определяне на твърдостта с помощта на уред на Бухолц. Предназначен за тестване на твърдостта (твърдост по Бухолц) на покрития от полимерни бои при натискане на индентора по Бухолц. Методът се регулира от стандартите ISO 2815, DIN 53153, GOST 22233.

Методите за измерване на твърдостта попадат в две основни категории: методи за статична твърдост и методи за динамична твърдост. За инструментално определяне на твърдостта се използват устройства, наречени твърдомери. Методите за определяне на твърдостта, в зависимост от степента на въздействие върху обекта, могат да се отнасят както до неразрушителни, така и до разрушителни методи.

Съществуващите методи за определяне на твърдостта не отразяват напълно нито едно конкретно основно свойство на материалите, поради което няма пряка връзка между различните скали и методи, но има приблизителни таблици, свързващи скалите на отделните методи за определени групи и категории материали. Тези таблици са изградени само въз основа на резултатите от експериментални тестове и няма теории, които позволяват методът на изчисление да премине от един метод за определяне на твърдостта към друг. Конкретен метод за определяне на твърдостта се избира въз основа на свойствата на материала, задачите на измерването, условията за неговото изпълнение, наличното оборудване и др.

В Русия не всички скали за твърдост са стандартизирани. При производството на ножове, както и при тяхната продажба, употреба и, разбира се, в различни дискусии, скалата на Рокуел се използва и съответно най-често се споменава. А именно HRC.

Скали за твърдост по Рокуел

Има цели единадесет скали за твърдост на Рокуел, базирани на комбинацията индентор (върх) - натоварване. Най-широко използвани са два типа индентори: топка от волфрамов карбид с диаметър 1/16 инча (1,5875 mm) или еквивалентна топка от закалена стомана и коничен диамантен връх от 120°. Възможни натоварвания - 60, 100 и 150 kgf. Стойността на твърдостта се определя като относителната разлика в дълбочината на проникване на индентора по време на прилагане на основното и предварителното (10 kgf) натоварване , За да се обозначи твърдостта, определена по метода на Рокуел, се използва символът HR, към който е добави буква, указваща скалата, по която са извършени тестовете (HRA, HRB, HRC).

НАЙ-ШИРОКО ИЗПОЛЗВАНАТА СКАЛА ЗА ТВЪРДОСТ НА РОКУЕЛ

| Мащаб |

отстъп |

|

| Диамантен конус с ъгъл на върха 120° | 60 kgf | |

|

Топка диам. 1/16" волфрамов карбид (или закалена стомана) |

100 kgf | |

| Диамантен конус с ъгъл 120° на върха | 150 kgf |

Колкото по-твърд е материалът, толкова по-малка ще бъде дълбочината на проникване на върха в него. За да се получи по-голямо число на твърдост по Рокуел с по-голяма твърдост на материала, се въвежда условна скала за дълбочина, като за едно от нейните деления се взема дълбочина, равна на 0,002 mm. При тестване с диамантен конус максималната дълбочина на проникване е 0,2 мм, или 0,2 / 0,002 = 100 деления, при тестване с топка - 0,26 мм, или 0,26 / 0,002 = 130 деления. Така формулите за изчисляване на стойността на твърдостта ще изглеждат така:

а) когато се измерва по скала A (HRA) и C (HRC):

H=100-(H-h)/0.002

Разликата H − h представлява разликата в дълбочините на потапяне на индентора (в милиметри) след отстраняване на основното натоварване и преди неговото прилагане (при предварително натоварване)

б) когато се измерва по скала B (HRB):

H=130-(H-h)/0.002

Връзката между резултатите от изпитването за твърдост и якостните характеристики на материалите е изследвана от такива учени като Н. Н. Давиденков, М. П. Марковец и др.. Използват се методи за определяне на границата на провлачване въз основа на резултатите от изпитването на твърдост чрез вдлъбнатина. Такава връзка е установена например при високохромисти неръждаеми стомани след различни режими на топлинна обработка. Средното отклонение за коничния диамантен индентор е само +0,9%. Проведени са изследвания, за да се намери връзка между стойностите на твърдостта и други характеристики, определени при опън, като якост на опън (якост на опън, стесняване в шийката и истинска устойчивост на счупване).

По отношение на твърдостта на стоманите, от които са направени ножовете, са установени следните стойности, които зависят и от метода на термична обработка:

| Класове стомана |

топлинна обработка |

Твърдост (ядро-повърхност) |

|

нормализация |

163-192HB |

|

|

подобрение |

192-228HB |

|

|

нормализация |

179-207HB |

|

|

подобрение |

235-262HB |

|

|

закаляване и високо темпериране |

212-248HB |

|

|

закаляване и високо темпериране |

217-255HB |

|

|

закаляване и високо темпериране |

229-269HB |

|

|

закаляване и високо темпериране |

269-302HB |

|

|

U9 |

отгряване |

192HB |

|

U9 |

закаляване |

50-58HRC |

|

U10 |

отгряване |

197HB |

|

U10 |

закаляване |

62-63HRC |

| 40 х |

подобрение |

235-262HB |

| 40 х |

45-50 HRC; 269-302HB |

|

| 40 XN |

подобрение |

235-262HB |

| 40 XN |

подобряване + високочестотно закаляване |

48-53HRC; 269-302HB |

| 35 HM |

подобрение |

235-262HB |

| 35 HM |

подобряване + високочестотно закаляване |

48-53HRC; 269-302HB |

| 35 Л |

нормализация |

163-207HB |

| 40 Л |

нормализация |

147HB |

| 40 GL |

подобрение |

235-262HB |

| 45 Л |

подобрение |

207-235HB |

Сравнявайки показателите на различни скали на различни методи за измерване на твърдостта на стоманата, човек лесно може да се обърка. За да предотвратите това, трябва да сте наясно с таблиците за съответствие между стойностите на твърдостта на различните скали. Като се вгледате в него става ясно откъде идват причините за заблудите относно максималната твърдост на стоманата на ножа и смехотворните изисквания да се осигури нож с твърдост 90 и дори повече единици!

|

Твърдост по Рокуел |

Твърдост по Шор |

Твърдост по Бринел |

Твърдост по Викерс |

||

|

HRC |

HRB |

HRA |

HSh |

HB |

HV |

|

86.5 86.0 85.5 85.0 |

102 |

1076 1004 942 894 |

|||

|

84.5 84.0 83.5 83.0 |

854 820 789 763 |

||||

|

82.5 81.5 81.0 80.5 |

739 715 695 675 |

||||

|

<- |

80.0 79.5 78.5 |

655 636 617 598 |

|||

|

78.0 77.5 77.0 76.5 |

580 562 545 528 |

||||

|

76.0 75.5 74.5 74.0 |

513 498 485 471 |

||||

|

73.5 73.0 |

444 437 429 426 |

458 446 |

|||

|

71.5 |

415 401 393 388 |

435 413 |

|||

|

375 372 352 341 |

393 <- 373 |

||||

|

332 321 312 302 |

353 334 |

||||

|

297 293 290 283 |

317 301 |

||||

|

277 270 260 255 |

285 271 |

||||

|

100 |

250 248 241 240 |

257 446 |

|||

|

235 234 230 229 |

236 |

||||

Всъщност, както се вижда от таблицата, стомани за ножове с твърдост над 70HRC не съществуват. Но на практика няма ножове от стомана с твърдост над 65HRC. Най-разпространени и използвани са ножовете от дамаска стомана с твърдост 56-62HRC.

Работните ножове на руската фирма Булат са изработени предимно от дамаска стомана, която гарантирано има твърдост в този диапазон. Заготовките са изработени от стомана, изкована в собствена ковачница. След приключване на производствения процес, ножовете на "Руски Булат" се тестват селективно за съответствие с декларираните параметри. Включително твърдостта на материала.

Ако желаете, можете самостоятелно да проведете експеримент за измерване на твърдостта на материала, ръководен, например.

За същите ценители на ножовете, които желаят да изберат нож чрез тестове за катастрофа, препоръчваме да опитате да закупите кола в автокъща по този начин.

Въз основа на материали от интернет ресурси

HRc - Скала за твърдост по Рокуел: всичко, което искахте да знаете

Всеки, който някога е купувал висококачествен нож, несъмнено е срещал понятието „твърдост на острието“ и съкращението HRc. Замисляли ли сте се какво означава това? Ако да, тогава не сте сами.

Определяне на твърдостта по Рокуел

Съкращението HRc означава скалата за твърдост на Рокуел, раздел С. Тя се използва широко от металурзите за определяне на твърдостта на стоманата: колкото по-високо е числото, толкова по-голяма е твърдостта. Стойността на твърдостта е от голямо значение при производството на ножове, т.к. колкото по-твърда е стоманата, толкова по-добре задържа режещия ръб.

Скалата на Рокуел има няколко секции, всяка от които се използва за определяне на твърдостта на определен материал. Раздел C е за определяне на твърдостта на стоманата за ножове.

Най-високият RC не винаги означава по-добър нож

От една страна обаче по-твърдата стомана държи по-добре режещия ръб и вероятността от напукване и дори отчупване е по-висока. В интерес на истината едно наистина твърдо острие може да се счупи като стъкло.

Начинът, по който ножът ще държи режещия ръб, се влияе не само от твърдостта на стоманата, но и от нейния тип и клас. Всяка стоманена сплав има оптимално съотношение на твърдост и функционалност, в зависимост от предназначението на ножа.

Защо тогава стойността на Рокуел е важна? Каква е оптималната стойност за ножовете?

Твърдостта на едно острие е също толкова важна, колкото неговата функционалност и издръжливост. Например, стомана с твърдост 58-62 HRC ще запази заточването добре, но също така е по-малко здрава, по-крехка и склонна към напукване. По този начин инструмент с изключително висока твърдост на острието изисква специално внимание и внимателно боравене.

В същото време по-мекият метал е по-устойчив на износване, но ще трябва да се заточва много по-често. Така че при производството на брадви и длета се използва стомана с по-нисък индекс на твърдост, но такъв материал може лесно да издържи на значително въздействие.

Джобните и ловните ножове обикновено не се използват за цепене на дърва, така че способността да държат режещия ръб е по-важна за тях от издръжливостта. Следователно при производството на такива инструменти се използва по-твърд метал. Когато обаче става въпрос за ножове за оцеляване, изискванията вече са различни. Твърдостта от 55-58 единици по Рокуел ще бъде повече от достатъчна за тях, т.к. здравината и устойчивостта на износване тук са на първо място.

Оптималната твърдост зависи от предназначението на ножа, така че няма нито един показател, който да е идеален за всички ножове.

Много съкращения - един мащаб

Производителите на ножове използват много съкращения за този метод за определяне на твърдостта: HR, HRc, HR C, RC, Rockwell C, Rockwell C твърдост, Rockwell C скала… една единствена скала за твърдост на Rockwell.

История на създаването

Стенли П. Рокуел през 1919 г. е металург във фабрика за сачмени лагери в Нова Англия. Той разработи своя система за бързо и точно определяне на твърдостта на опорна търкаляща повърхност.

Производителите на всичко - от пружини за часовници до колела на релсови вагони, се нуждаеха от такава система и бързо възприеха дизайна на Рокуел за собствените си нужди. Впоследствие системата беше адаптирана за определяне на твърдостта на неметални материали, по-специално пластмаси.

Как се определя твърдостта по Рокуел?

Скалата измерва относителната твърдост на метал, като използва метода на вдлъбнатина. Преди провеждане на теста металът трябва да бъде закален и направен абсолютно плосък. В противен случай измерванията няма да са точни.

Твърдостта обикновено се измерва с помощта на конус с диамантен връх, който се притиска в изпитвания метал със сила от 300 паунда. След това измерете дълбочината на влизането му, като вземете предвид приложената сила. В резултат на това данните се корелират със скала, която вече съдържа информация за твърдостта на други тествани метали.

Този метод има един малък недостатък: върху металната повърхност остава малка вдлъбнатина от върха на конуса, която може да се сбърка с дефект. Такава маркировка може да бъде избегната, ако тестът се проведе върху повърхност, скрита от погледа, например с дръжка на нож.

Защо RC резултатите варират?

Тестът на Рокуел се провежда върху много малка площ от метал, така че има вероятност твърдостта на съседната област да е малко по-различна. Освен това този тест проверява само повърхността на материала, докато твърдостта в дълбочина може да е различна.

Поради тази причина производителите на ножове обикновено посочват не една стойност на твърдостта, а техния диапазон.

Съотношение цена-качество

Тестът за твърдост по Рокуел помага на производителите на ножове да балансират 3-те най-важни критерия, които влияят върху качеството на крайния продукт: твърдост, гъвкавост и твърдост. Перфектният баланс на тези три компонента им позволява да създадат нож, който ще се заточва перфектно и ще запази режещия ръб за дълго време дори при активна употреба.

Веднага щом закупите един от нашите висококачествени ножове, веднага ще разберете за какво говорим.

Лари Конъли